设备简述

-

针对无刷电机整机加载性能测试原理基本一样,利用测功机给其加载,模拟被测电机在不同负载测试性能。

针对无刷电机整机加载性能测试原理基本一样,利用测功机给其加载,模拟被测电机在不同负载测试性能。

1.空载测试:

空载试验是指电机作为空载电动机运行,其轴端无有效机械功率输出的试验(或测功机不加载时)。通过采集其母线电压;母线电流;母线功率;每相的相电压;每相的相电流;每相的相功率;振动等参数。测试时自动采集、显示测试数据。记录电流、电压、输入功率、功率因数、转速、温度、频率等;

2.负载测试(针对被测电机开环控制下的测试):

电机负载测试功能,包含了电机基本运行情况的测试,同时,也可模拟不同转速下电机的运行情况,方便用户对电机实际应用时所遇到的情况进行预判。例如,模拟电机工况带载运行,模拟恒扭矩状态,可以显示扭矩转速相对应的变化情况。主要测试被测电机在不同负载下的机械参数和电性能参数。

机械性能包含:电机运行转速、扭矩、输出功率、转向;角度等。

电量参数:控制器母线的电压;电流;输入功率;控制器输出及电机输入端的电压(U V W);电流(U V W);输入功率(U V W);功率因素等。

其他参数:电机效率;驱动器效率;整机效率;温度等。

具体测试试验有以下方式

2.1手动加载试验:

通过上位机软件将被测电机运行在设定的转速或额定电压下,通过操作员拉动软件上的加载滚动条,来控制测功机给被测电机加载,并实时显示测试的数据与曲线,如工作特性曲线图,T/N,T/I曲线等

(具有单点手动控制功能,按设定的控制模式和设定的控制量控制电机工况)

2.2合格不合格测试:

通过上位机软件将被测电机运行在设定的额定电压下,通过测试软件让测功机输出设定负载,系统可调用工程设定好在某个负载的给被测产品设置的上下限,并判断当前测量参数是否在其范围。

2.3定点电流测试:

通过上位机软件将被测电机运行在设定的转速或额定电压下,测试软件可根据工程师设定好的参数进行电流闭环控制,测试电机在不同电流下的性能。如工作特性曲线图,T/N,T/I曲线等

2.4定点转速测试:

通过上位机软件将被测电机运行在设定的转速或额定电压下,测试软件可根据工程师设定好的参数进行转速闭环控制,测试电机在不同转速下的性能。如工作特性曲线图,T/N,T/I曲线等

2.5全程测试:

通过上位机软件将被测电机运行在设定的转速或额定电压下,测试软件可根据工程师设定好的参数进行扭矩闭环控制,测试电机在空载加载到设定负载,并在设定负载卸载到空载整个过程的测试。因为电机有励磁特性所以电机的加载上升曲线和下降曲线不同。测试软件会将下降曲线和上升曲线通过软件计算,绘制出理想的工作特性曲线图。

2.6校正测试:

将厂商配置的校正平衡杆,锁在测功机输出轴,通过软件控制测功机加载,在平衡杆对应挂点上挂上砝码,看其转矩是否符合精度要求,如果稍许偏差可通过调节测功机电路板上的电位器调整。实现用户在本场能自我校正测功机准确与否。

3.型试试验测试:(针对被测电机闭环控制下的测试)

3.1工作区测试:

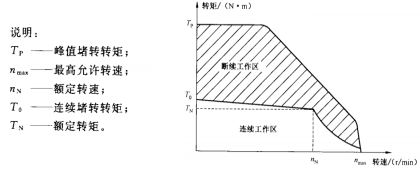

工作区测试主要针对被测电机的额定测试和峰值测试一体,测试被测电机在短时工作区和连续工作的性能,测试参数有扭矩;转速;功率;温度等。工作区用转速和转矩组成的二维平面坐标表示。电机温升不超过规定值,能长期工作的区域为连续工作区。下图中处于“连续堵转转矩”,“额定转矩”和“最高允许转速”以内的工作区域(图中无阴影区域),它是由电机的发热,受离心力影响的机械强度,换相或驱动器的极限工作条件限制的范围。超出连续工作区,允许电机短时过载运行的区域为断续工作区(图中阴影区域)。

注1:额定功率PN,额定转速nN与额定转矩TN的关系为:PN = TN x (2π/60 x nN)

注2:对于带油封,制动器等其他附件的电机,应降额使用。

工作区曲线图

试验方法:根据国标GB/T 30549 -2014来完成此项试验

连续工作区测试(国标定义):将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响。连续工作区的实验在转速n0,nN和nmax三点进行。其中n0为零速,即电机堵转;nN为额定转速点;nmax为最高允许转速。在上述三点施加对应的最大负载转矩,电机的温升不超过设计的规定值。

连续工作区测试方法:

1.在額定转矩条件下,从额定转速开始.测得转速n1・使得电机在此转速下运行2小时的温升为60K(具体根据设计来定).此转速为电机在额定负载时.能连续工作的最高转速.

2、在空载条件下,从额定转速开始,以毎分钟増加60rpm的速度逐渐增加电机转速.井同时現察实际測量转速.当实际转速不随设定转速増加时,记下此时的转速n2・此转速亦为空载最高转速.

1.短时工作区测试(国标定义):将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响的实验在转速n0和nmax两点进行,在该点施加规定倍率的额定转矩,测量其温升在规定的时间内符合设计要求。

短时工作区测试方法:

2.在0.25额定转速条件下,在1min之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

3.在0.5额定转速条件下,在30s之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

4.在0.75额定转速条件下,在10s之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

5.在额定转速条件下,在5s之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

测量参数:(扭矩,转速,电压,电流,功率,温度,时间等)

额定功率:在连续工作区内,电机所输出的最大功率

额定转矩:电机在额定功率和额定转速下的输出转矩

额定转速:在连续工作区内,电机额定功率点的转速

连续堵转转矩:在连续工作区内,电机所输出的最大连续转矩

峰值堵转转矩:在超出连续工作区,电机允许短时输出的最大转矩

连续堵转电流:在连续工作区内,对应连续堵转转矩是的绕组电流(方波驱动电机电流为峰值,正玄波驱动电机电流为有效值)

最高允许转速:在保证电气绝缘介电强度和机械强度条件,电机最大设计转速(方法2在空载条件下,从额定转速开始,以毎分钟増加60rpm的速度逐渐增加电机转速.井同时現察实际測量转速.当实际转速不随设定转速増加时,记下此时的转速n2・此转速亦为空载最高转速.)

过载扭矩:在1.2倍额定转矩条件下,在额定转速开始,连续运行2min,记下此时电机的外壳温度T不超过设定的值。

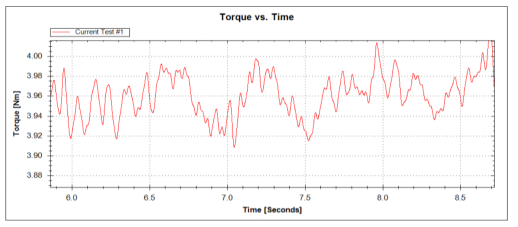

3.2 转矩波动测试:

国标定义:根据国标GB/T 30549-2014 明确定义了电机的转矩波动测试方法,电机在最低速下的转矩波动系数推荐按照下列值规定:3%;5%,7%,10%,15%。(注:电机的转矩波动是电机和配套驱动器所组成的系统的综合反映,必要时制造商应和用户协商一致,明确测量条件)。在稳定工作温度下,电机施加额定转矩,并在产品专用技术条件规定的最低转速下运行,用转矩测试仪测量并记录电机在一转中的输出转矩,找出最大转矩和最小转矩,按公式计算电机的转矩波动系数,结果应符合技术要求。

测试方法:(被测电机处于开环控制下)

将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响。利用开环控制方式将被测电机通电,控制系统将对拖电机以一定转速(0.1~20rpm 设定)稳速旋转,被测电机为了摆脱托控,会使用全部的转矩力争摆脱,从而测试电机在这样运行下的扭矩波动。由于扭矩传感器分辨率和仪器仪表采样率的特性建议测试转矩波动时高速扭矩波动测试,建议 1000rpm 内。

测量参数:扭矩,时间等。

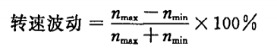

转速波动测试:

国标定义:根据国标GB/T21418-2008定义了电机的转速波动测试方法,试验在电机空载条件下进行,系统输入额定正反转转速指令(改变方向但不改变变量值),测量电动机的正反转速平均转速nccw和ncw,按公式计算正反转速差。系统在额定转速,空载条件下运行,测量出电动机最大瞬态转速和最低瞬态转速,计算出转速波动系数。瞬态转速最大值为nmax,最小值为nmin

测试方法:将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响。将被测电机运行在额定转速条件下,通过功率分析仪或者模拟示波器读取高精度转速编码器的值来计算转速波动。

测量参数:转速,时间等。

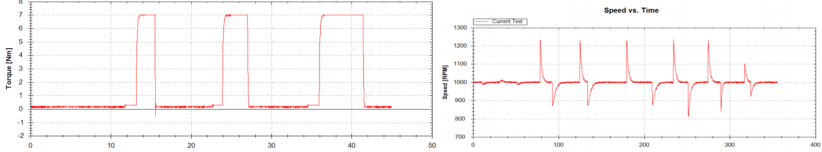

3.4 转矩变化的时间响应:

国标定义:根据国标定义了转矩变化的时间响应,系统正常运行时,对被测电机施加转矩或突然卸去转矩负载,被测电机转速随时间的变化叫做系统对转矩变化的时间响应。

测试方法1:将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响。将被测电机运行在0.5 倍的额定转速条件下,伺服对拖系统由空载突然施加到 0.5 倍连续工作区中最大的扭矩,稳定后卸去该转矩负载,记录转矩变化的时间响应曲线;绘制时间响应曲线图。判断其如下图转速曲线,随着转矩变化,转速从突变开始到突变结束的时间定义为扭矩变化的时间响应。

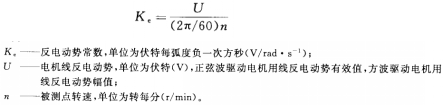

反向电动势:

国标定义:根据国标GB/T 30549-2014 定义

了电机的反向电动势常数试验方法,被测电机不通电,对拖电机将被测电机拖动至规定的某一转速n,用示波器观测其波形,应符合技术要求。测取电机转速为n时的线反电动势U,根据公式计算反向电动势常数

测试方法:测试发电斜率:通过测功机稳速拖动被测电机至某一个或多个转速旋转,测试并记录被测电机驱动端在正反两个方向在相同转速下的输出电压Ud,利用公式K=Ud/n×1000计算输出发电斜率。

测试电机波形:通过测功机稳速拖动被测电机至某一个或多个转速旋转,可通过功率分析仪观察反向电动势波形相位差。

测试参数:电压;波形(波形可以通过功率分析仪观察,软件波形仅供参考(有通讯延时问题))

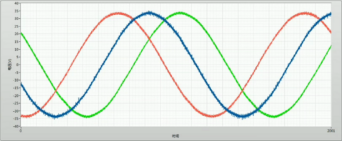

3.7 效率云图测试:

测试软件可根据工程师设定好的参数,测试电机在不同转速下,不同扭矩下的效率,并绘制出效率云图。

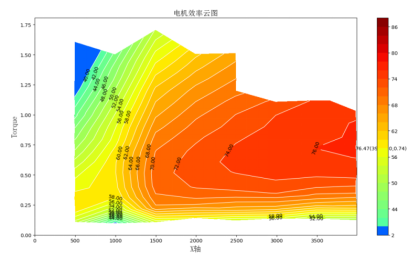

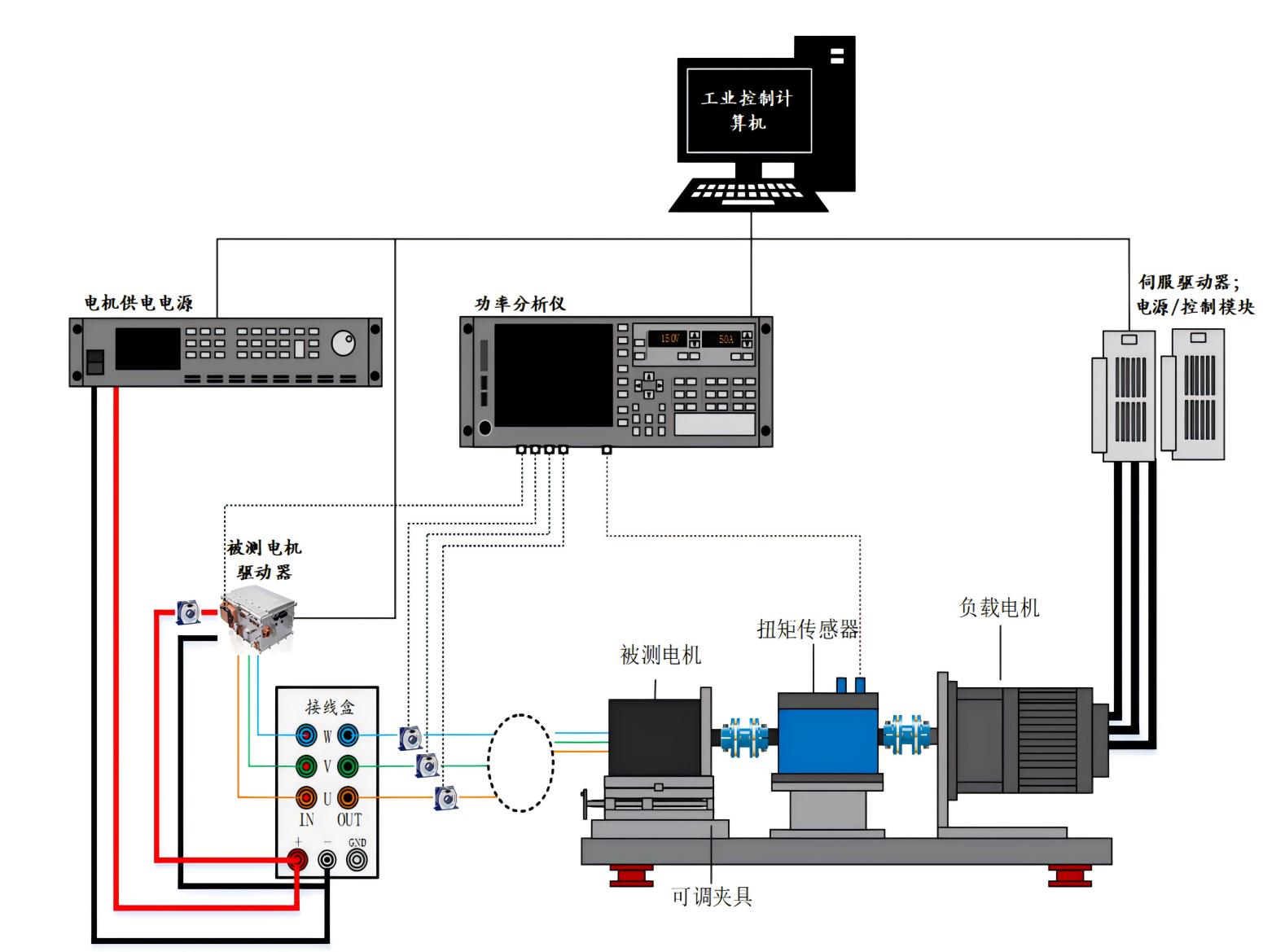

该系统一般由测功机(集成了扭矩和转速传感器);加载控制器;功率分析;工控机;电机供电电源;测试机柜;测试机架;工装夹具;测试软件等组成。测试系统外观与工作原理如下图所示:

基于功率计原理框图

基于功率分析仪原理框图

软件界面

帮助界面

参数界面

数据查询

定点界面

配置界面

设定界面

手动界面