机器人关节电机测试设备简介:

测试针对机器人关节的力矩测试主要是利用安装到工业控制计算机里的软件通过IO卡控制继电器的通断从而控制交流接触器将被测产品供电电源的输出接通到被测产品输入端,同时通过通讯使得供电电源输出相对应的电压让被测产品上电。此时用户工程师通过自备的软件控制机器人关节运转,运转完成后工程师通过操作测试软件控制加载控制器从而控制测功机给被测产品施加负载,并同时读取电参数仪采集被测产品直流母线的电压;电流;输入功率和加载控制器采集的扭矩;转速;输出功率;转向,并通过计算公式算出效率。也可以通过读取角度传感器的信号来测试机器人关节在不同负载下的重复定位精度。其中可以测试很多测试项目包含了效率测试(减速器)、扭转刚度测试、背隙测试、启停转矩测试、空载摩擦测试、传动精度测试等。

电机及驱动器测试原理

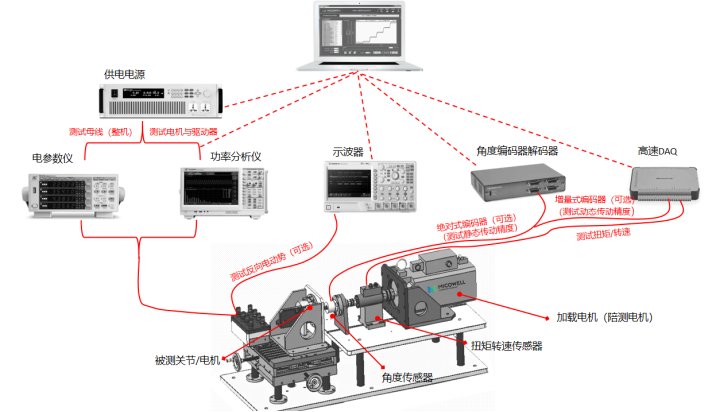

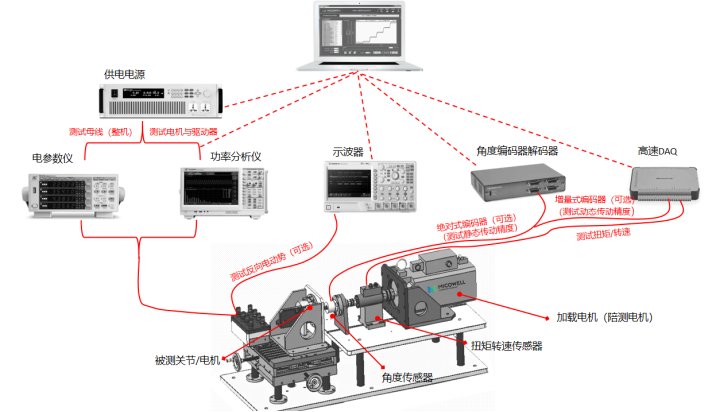

如下图1所示;设备主要由工业控制计算机;功率分析仪;示波器(可选配);角度编码器(可选配);高速DAQ等组成。功率分析仪主要用来测量电参数信号包含驱动器输入端的电压;电流;功率,驱动器的输出信号电压(UVW);电流(UVW);以及扭矩转速传感器的扭矩;转速信号。示波器用来测试反向电动势(功率分析仪可以测试线反向电动势);角度信号可以通过读取陪测电机后面的编码器读取,也可以增加一个角度传感器来读取。增加传感器可以提高角度测量精度(联轴器刚性问题带来的误差);如果测量动态的话需要增量型的编码器,单精度的话绝对式的精度更高。

关节测试原理

如下图2所示;设备主要由工业控制计算机;功率分析仪;角度编码器(可选配);高速DAQ等组成。功率分析仪主要用来测量电参数信号包含驱动器输入端的电压;电流;功率,驱动器的输出信号电压(UVW);电流(UVW);以及扭矩转速传感器的扭矩;转速信号。角度信号可以角度编码器配合解码器来读取,如果测量动态的话需要增量型的编码器,单精度的话绝对式的精度更高。

测试项目

负载测试:

功能介绍:电机驱动系统带动实际的负载运行时其受到的力矩不是恒定不变的,为了测试这种情况,给被测电机加载扭矩来模拟现场工况。

测试目的:试验的目的是确定电机在不同负载的情况下,电机的电压、电流、转速、输出功率、功率因素、效率等参数是否在设计范围内。

测试方法:利用测功机给电机加载来测取其转矩、转速等参数并联合电量参数进行测试。

转矩转速特性

转矩转速曲线是通过工控机软件自动测试且描绘出响应的曲线,驱动电机、驱动器、系统效率的测量主要依赖于高精度功率分析仪以及测功机,通过工控机软件自动测量且会以报表的形式自动给出。具体的测量方法以及标准如下所示:

全程自动测试

测试目的:描绘出电机工作区间的转速、转矩关系特性曲线。

测试方法:使用测功机作为被测电机的负载且使被测电机处于热工作状态,被测驱动电机控制器的直流母线工作电压为额定电压,设定最大工作电流。实验时测功机软件根据设定的转速上下限及下降速度,调节最佳PID数值,在设定转速区间内全程自动加载绘制成特性曲线。

定转速或定扭矩测试

测试目的:指定若干个转速点或扭矩点进行加载控制,观察电机在指定工况下的性能指标。

测试方法:使用测功机作为被测电机的负载且使被测电机处于热工作状态,被测驱动电机控制器的直流母线工作电压为额定电压,设定最大工作电流。实验时测功机软件根据设定的转速点或扭矩点加载,调节最佳PID数值,根据用户设定的加载步骤自动加载绘制成特性曲线。

定转速或定扭矩测试

测试目的:指定若干个转速点或扭矩点进行加载控制,观察电机在指定工况下的性能指标。

测试方法:使用测功机作为被测电机的负载且使被测电机处于热工作状态,被测驱动电机控制器的直流母线工作电压为额定电压,设定最大工作电流。实验时测功机软件根据设定的转速点或扭矩点加载,调节最佳PID数值,根据用户设定的加载步骤自动加载绘制成特性曲线。

手动加载测试

手动加载大幅压缩了闭环负载加载时的PID调节时间,通过开环加载的方式手动测试,实现任意负载波形动态加载,为用户提供电机实际运行工况的真实模拟试验。

6.2 堵载测试:

可利用机械堵转方式测量。

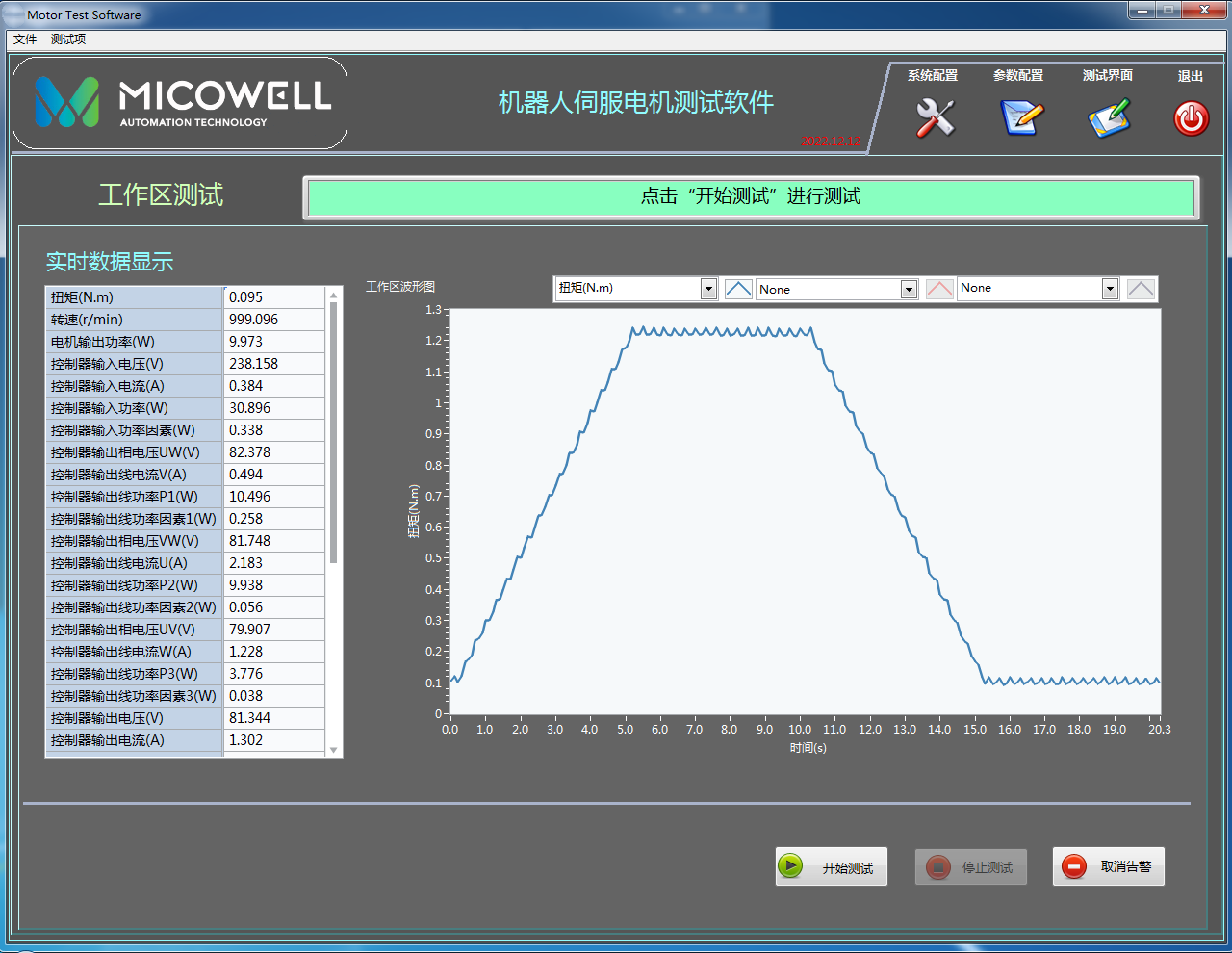

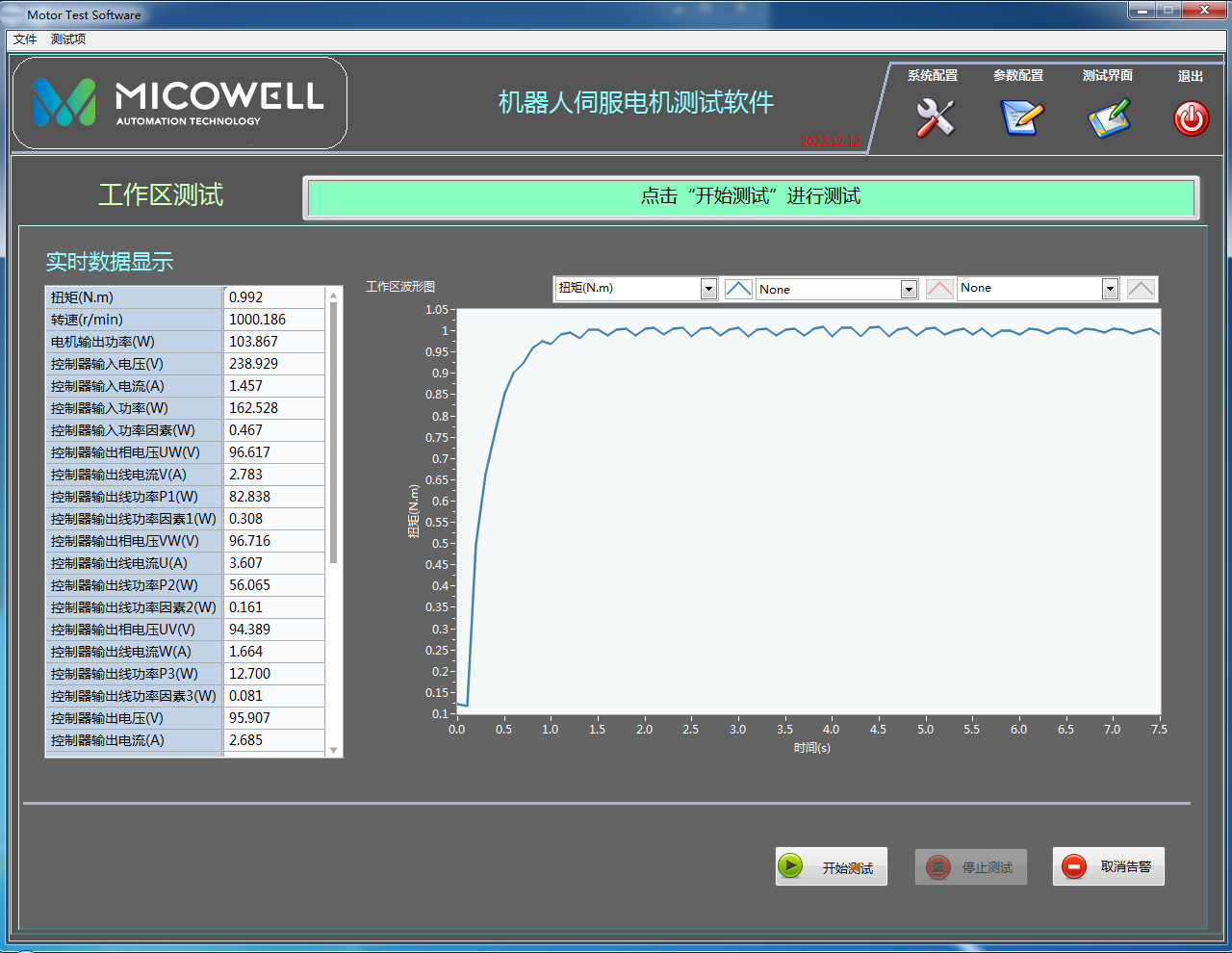

6.3 工作区测试:

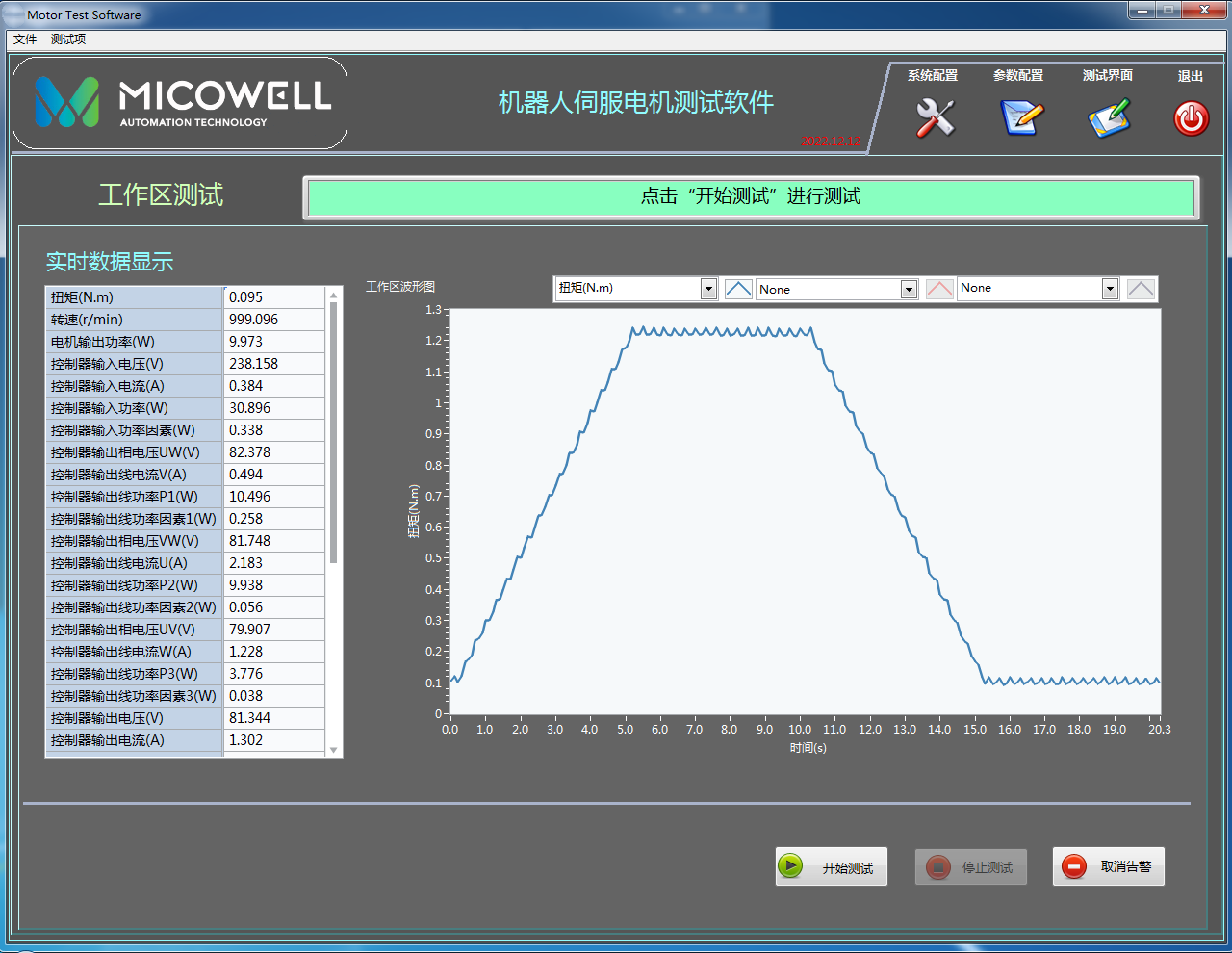

工作区测试主要针对被测电机的额定测试和峰值测试一体,测试被测电机在短时工作区和连续工作的性能,测试参数有扭矩;转速;功率;温度等。工作区用转速和转矩组成的二维平面坐标表示。电机温升不超过规定值,能长期工作的区域为连续工作区。下图中处于“连续堵转转矩”,“额定转矩”和“最高允许转速”以内的工作区域(图中无阴影区域),它是由电机的发热,受离心力影响的机械强度,换相或驱动器的极限工作条件限制的范围。超出连续工作区,允许电机短时过载运行的区域为断续工作区(图中阴影区域)。

注1:额定功率PN,额定转速nN与额定转矩TN的关系为:PN = TN x (2π/60 x nN)

注2:对于带油封,制动器等其他附件的电机,应降额使用。

工作区短时曲线图

试验方法:根据国标GB/T 30549 -2014来完成此项试验

连续工作区测试(国标定义):将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响。连续工作区的实验在转速n0,nN和nmax三点进行。其中n0为零速,即电机堵转;nN为额定转速点;nmax为最高允许转速。在上述三点施加对应的最大负载转矩,电机的温升不超过设计的规定值。

连续工作区测试方法:

在額定转矩条件下,从额定转速开始.测得转速n1・使得电机在此转速下运行2小时的温升为60K(具体根据设计来定).此转速为电机在额定负载时.能连续工作的最高转速.

2、在空载条件下,从额定转速开始,以毎分钟増加60rpm的速度逐渐增加电机转速.井同时現察实际測量转速.当实际转速不随设定转速増加时,记下此时的转速n2・此转速亦为空载最高转速.

短时工作区测试(国标定义):将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响的实验在转速n0和nmax两点进行,在该点施加规定倍率的额定转矩,测量其温升在规定的时间内符合设计要求。

短时工作区测试方法:

在0.25额定转速条件下,在1min之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

在0.5额定转速条件下,在30s之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

在0.75额定转速条件下,在10s之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

在额定转速条件下,在5s之内,转矩从额定转矩逐渐增加至3倍额定扭矩,测试电机表面温度不超过60℃。

测量参数:(扭矩,转速,电压,电流,功率,温度,时间等)

额定功率:在连续工作区内,电机所输出的最大功率

额定转矩:电机在额定功率和额定转速下的输出转矩

额定转速:在连续工作区内,电机额定功率点的转速

连续堵转转矩:在连续工作区内,电机所输出的最大连续转矩

峰值堵转转矩:在超出连续工作区,电机允许短时输出的最大转矩

连续堵转电流:在连续工作区内,对应连续堵转转矩是的绕组电流(方波驱动电机电流为峰值,正玄波驱动电机电流为有效值)

最高允许转速:在保证电气绝缘介电强度和机械强度条件,电机最大设计转速(方法2在空载条件下,从额定转速开始,以毎分钟増加60rpm的速度逐渐增加电机转速.井同时現察实际測量转速.当实际转速不随设定转速増加时,记下此时的转速n2・此转速亦为空载最高转速.)

过载扭矩:在1.2倍额定转矩条件下,在额定转速开始,连续运行2min,记下此时电机的外壳温度T不超过设定的值。

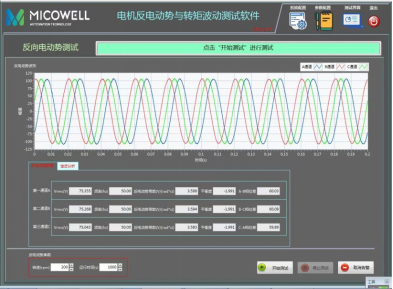

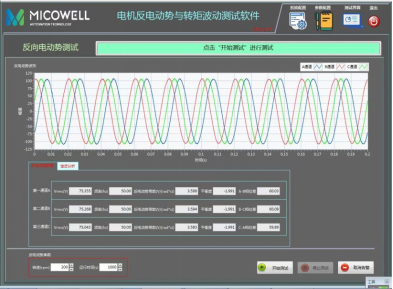

6.4 反向电动势测试

国标定义:根据国标GB/T 30549-2014 定义了电机的反向电动势常数试验方法,被测电机不通电,对拖电机将被测电机拖动至规定的某一转速n,用示波器观测其波形,应符合技术要求。测取电机转速为n时的线反电动势U,根据公式计算反向电动势常数

测试方法:测试发电斜率:通过测功机稳速拖动被测电机至某一个或多个转速旋转,测试并记录被测电机驱动端在正反两个方向在相同转速下的输出电压Ud,利用公式K=Ud/n×1000计算输出发电斜率。

测试电机波形:通过测功机稳速拖动被测电机至某一个或多个转速旋转,可通过功率分析仪观察反向电动势波形相位差。

测试参数:电压;波形(波形可以通过功率分析仪观察,软件波形仅供参考(有通讯延时问题))

注:集成功率分析仪测量使线反向电动势波形(用示波器测量可以测量相反向电动势波形)

6.5转速波动测试:

国标定义:根据国标GB/T21418-2008定义了电机的转速波动测试方法,试验在电机空载条件下进行,系统输入额定正反转转速指令(改变方向但不改变变量值),测量电动机的正反转速平均转速nccw和ncw,按公式计算正反转速差。系统在额定转速,空载条件下运行,测量出电动机最大瞬态转速和最低瞬态转速,计算出转速波动系数。瞬态转速最大值为nmax,最小值为nmin

测试方法:将被测电机固定在试验台架上,试验环境应不受外界辐射及气流影响。将被测电机运行在额定转速条件下,通过功率分析仪或者模拟示波器读取高精度转速编码器的值来计算转速波动。

测量参数:转速,时间等。

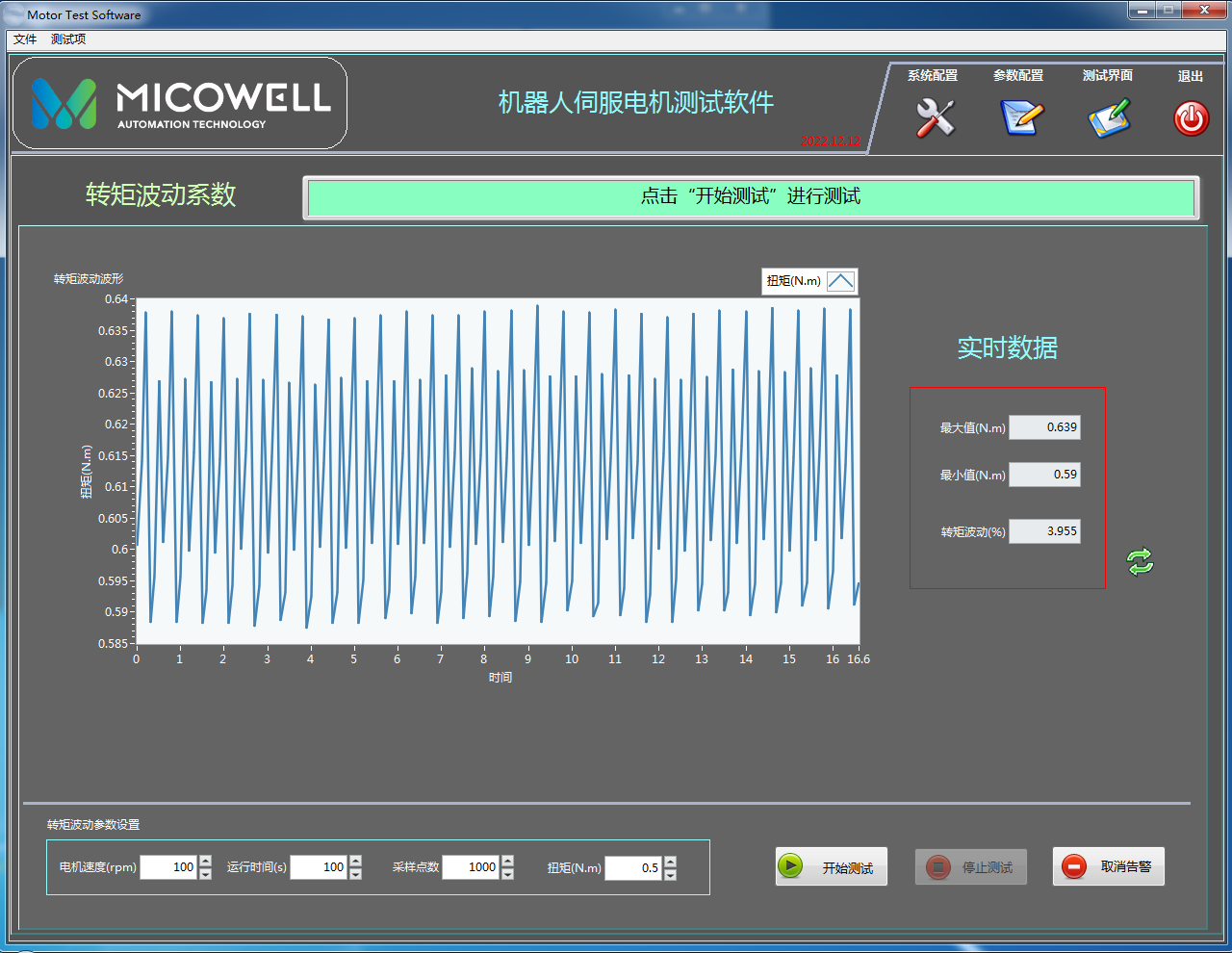

6.6 转矩波动测试(试验目的是确定被测电机的转矩波动是否在设计范围内,测试结果仅供参考)

采用控制负载电机在一定转速下运行,同时也拖动被测电机在此转速下加载运行,通过运转一段周期内我们测试出来的实时转矩通过计算公式计算转矩波动系数出来。

测试参数:转速;转矩

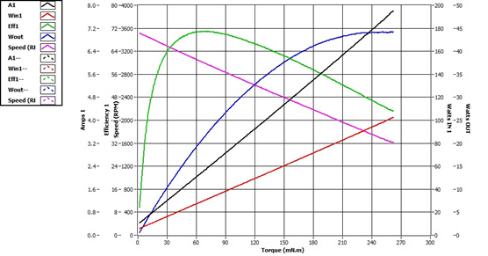

6.7 效率试验:(负载测试包含此项功能)

国标定义:根据国标GB/T 35089-2018定义了加载及传动效率试验。试验环境温度(23±5)℃。在额定转矩下运转至温度平衡,且机壳温度≤60℃时进行效率试验。

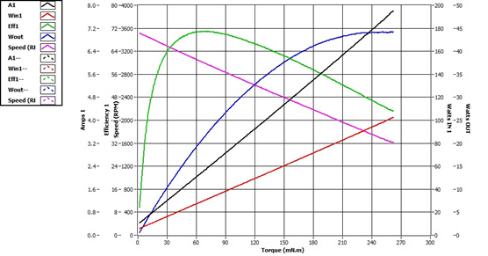

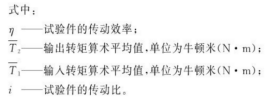

负载试验测试方法:在不同转速下从零加载至额定转矩,记录输入/输出转矩;输入/输出转速,每个转速下至少采集5组数据,根据记录数据计算传动效率,然后绘制出不同转速下的转矩-效率曲线,如下图所示:机械效率的计算公式:

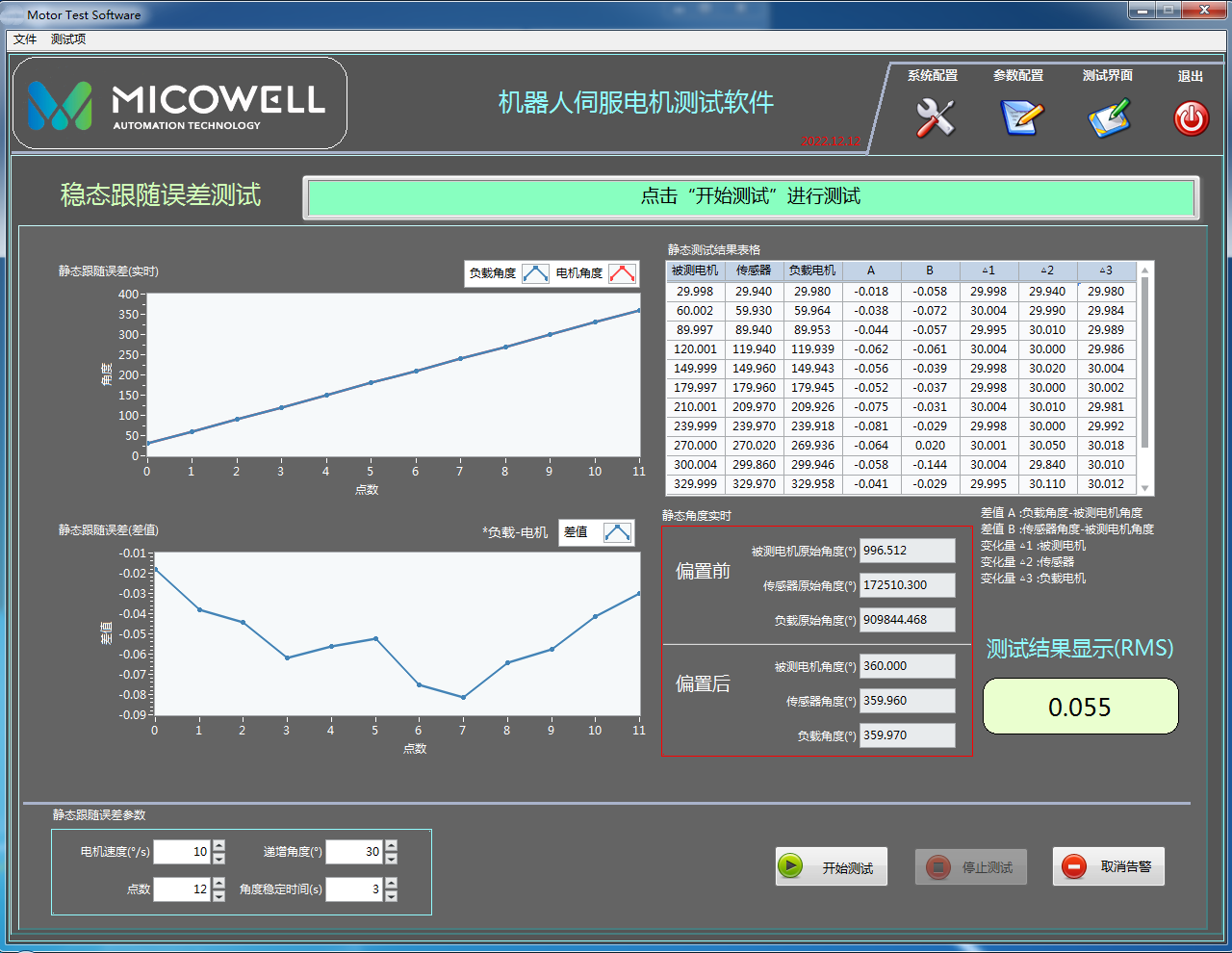

6.8传动精度静态测试

当用于测试关节电机传动精度静态测试时,负载电机不加载的情况下使测试软件通过读取被测关节电机的编码器的值闭环控制被测关节电机旋转一个或多个角度,同时测试软件高速采集编码器反馈的角度信号与测试台上的角度传感器反馈的角度信号对比并绘制曲线,根据计算公式来计算的值通过系统判断被实验产品是否合格,如:给定关节电机驱动器一个固定的角度值(如10度),读出输出编码器的角度值来做闭环,同时根据编码器和外置角度传感器这两个数值并计算出差值,间隔一定时间(可设定如50ms)继续旋转一个角度,得出关节的回转精度。如此,输入端旋转一周后,就可以得出完整的正反转精度值,并得出回差数值,最终可得出三张图表,分别是关节电机顺时针旋转、逆时针旋转的精度表和回差图表。

6.9位置准确度测试

当用于测试关节电机传动精度静态测试时,使测试软件通过读取被测关节电机的编码器的值闭环控制被测关节电机旋转一个或多个角度后停顿一个时间,通过外置的角度传感器记录当前角度值,退回至原始位置并记录原始位置角度值,按此规律反复运行,通过记录的值根据公式计算出位置准确度和位置重复性并做判断。测试系统可供用户选择

不带负载和带负载选项,带负载的大小可设定。

实轨迹速度可设定,如额定轨迹速度的100%;50%;10%下进行

停顿时间可设定,

循环次数可设定,

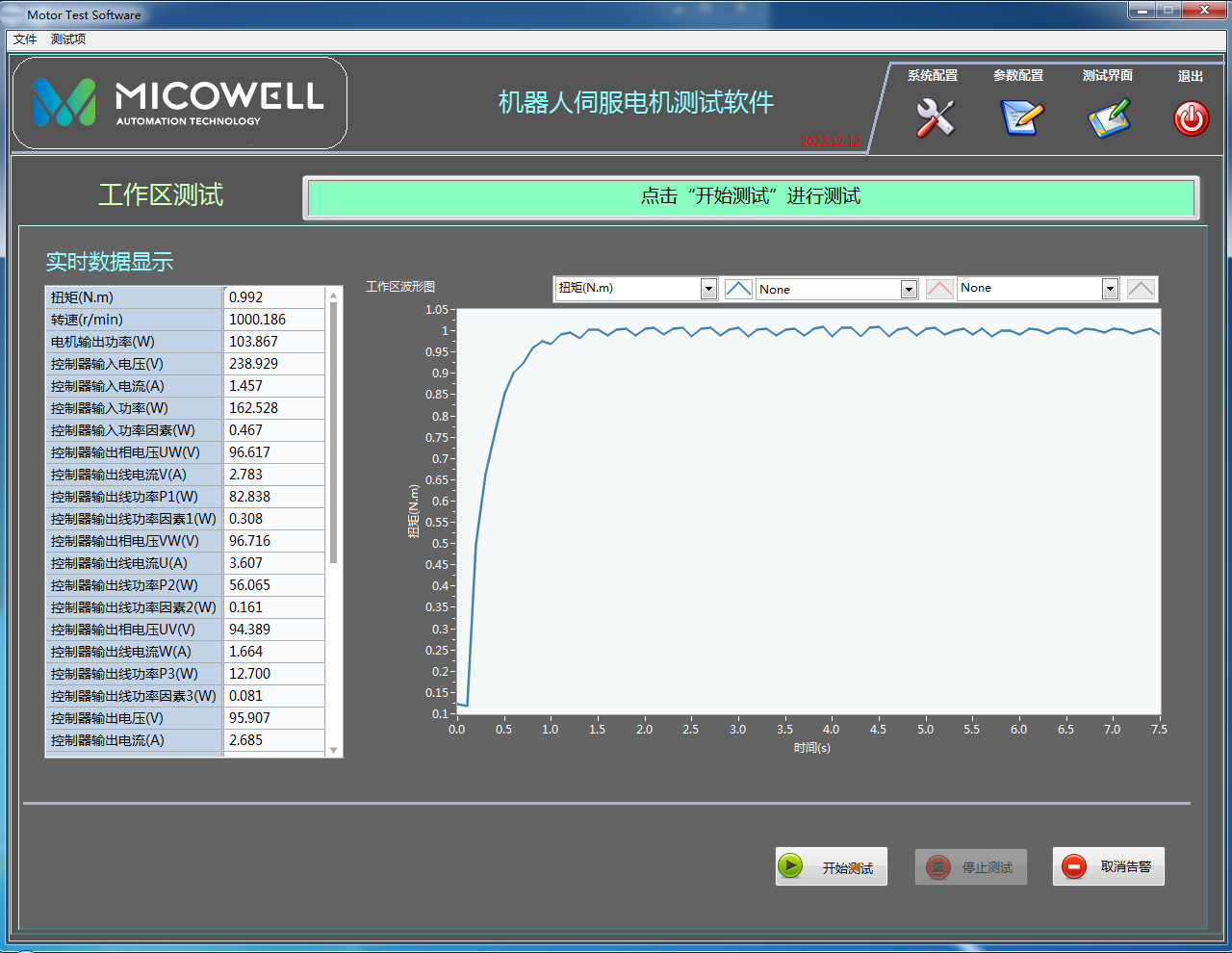

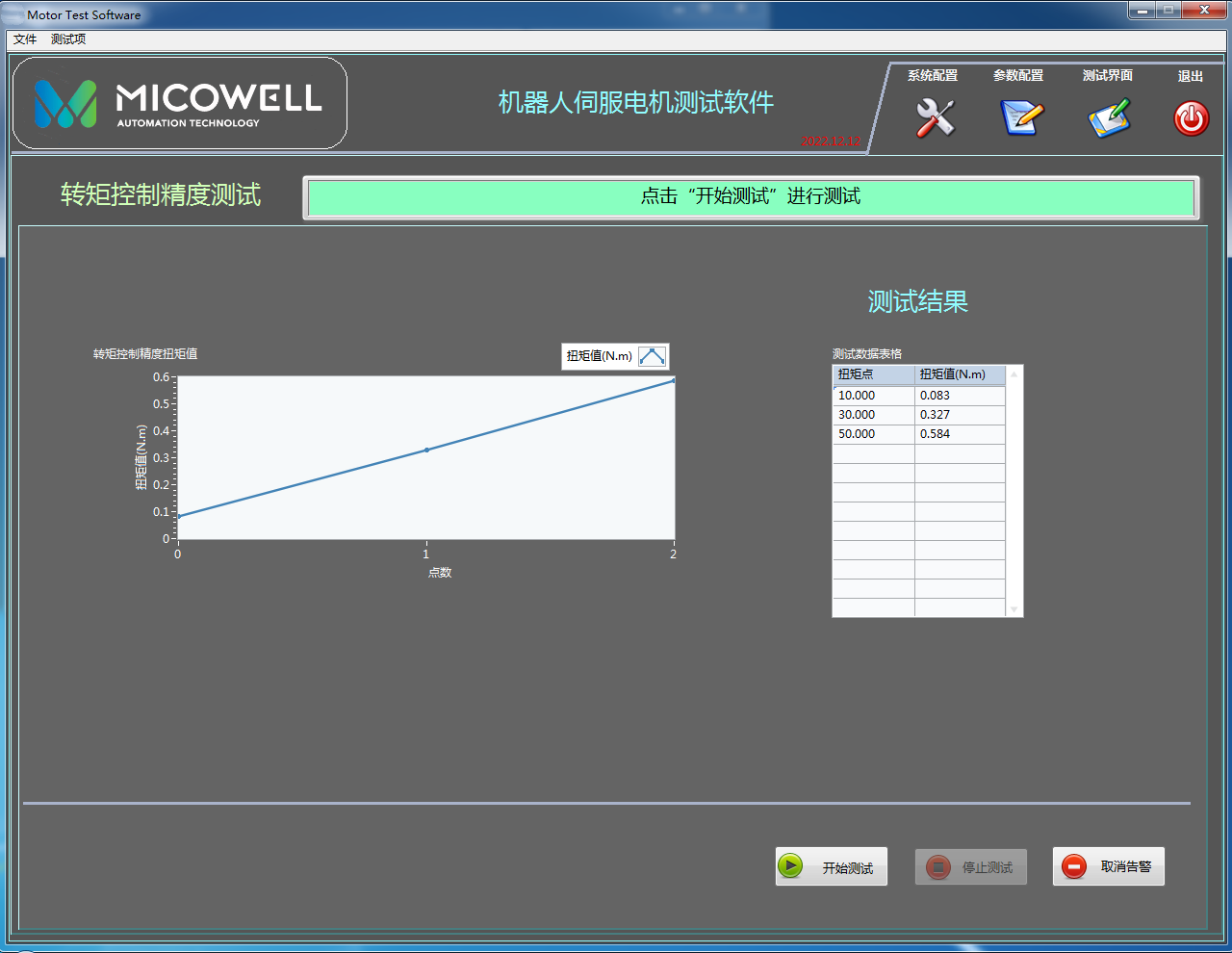

软件界面

保护功能测试界面

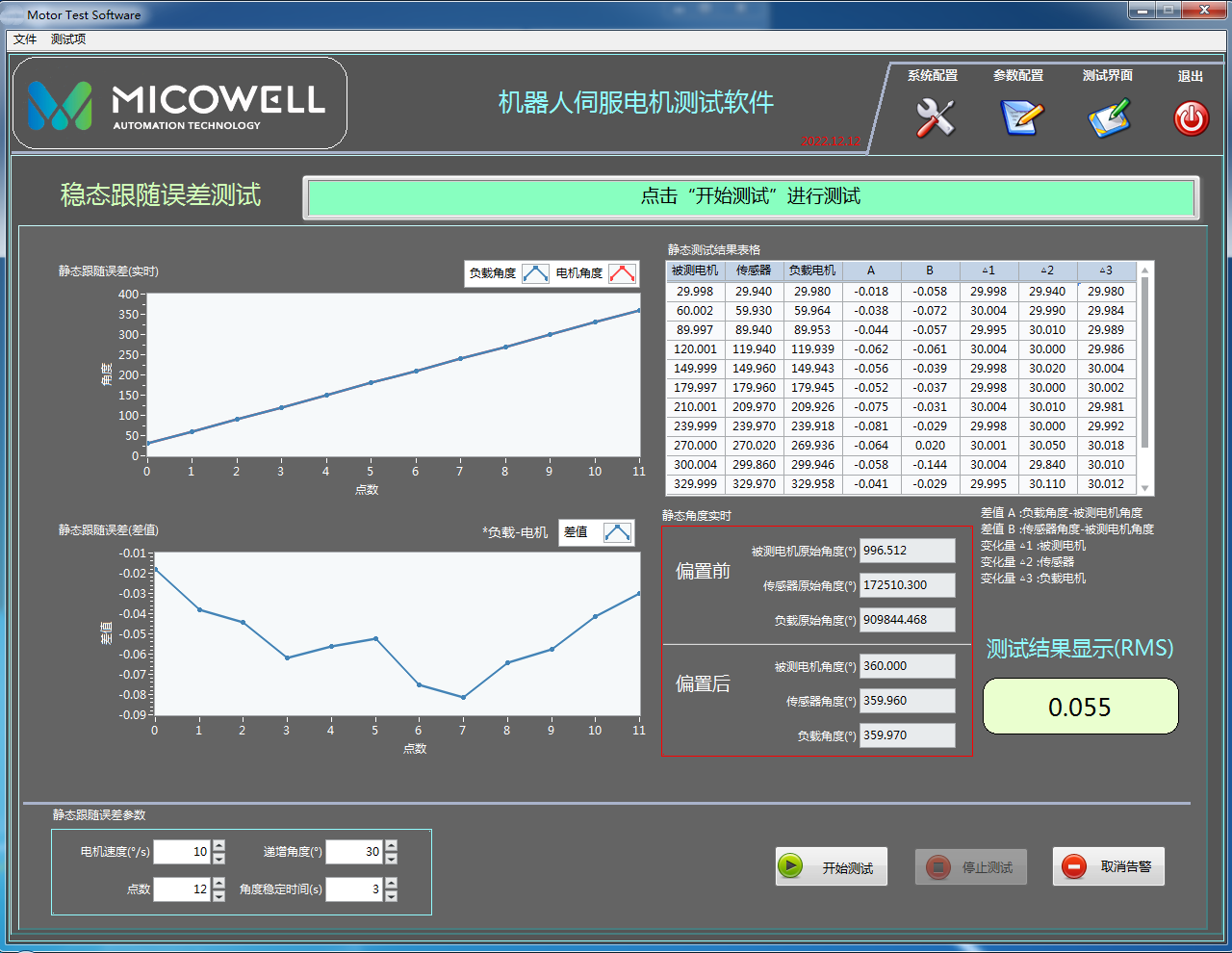

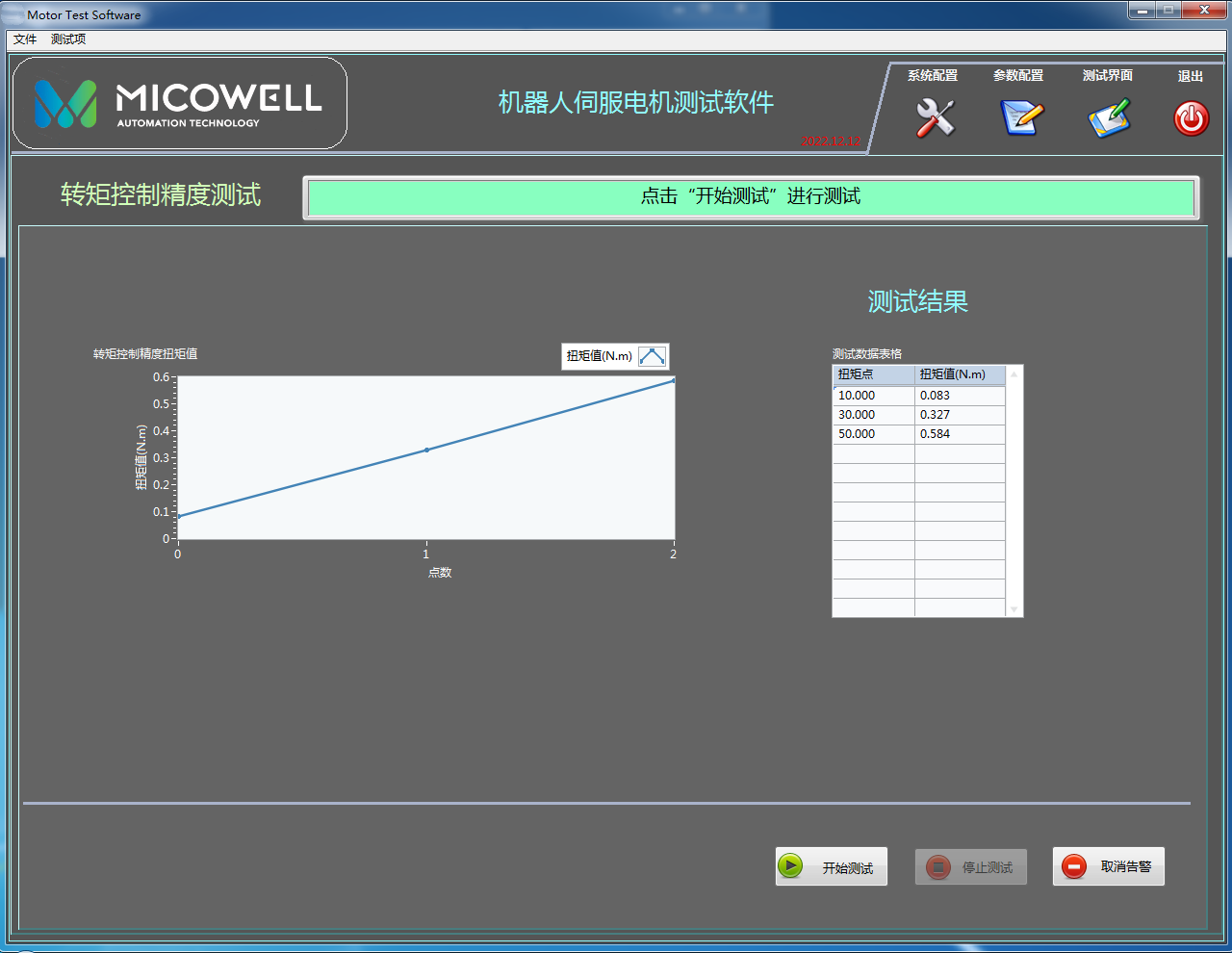

转矩精度测试界面

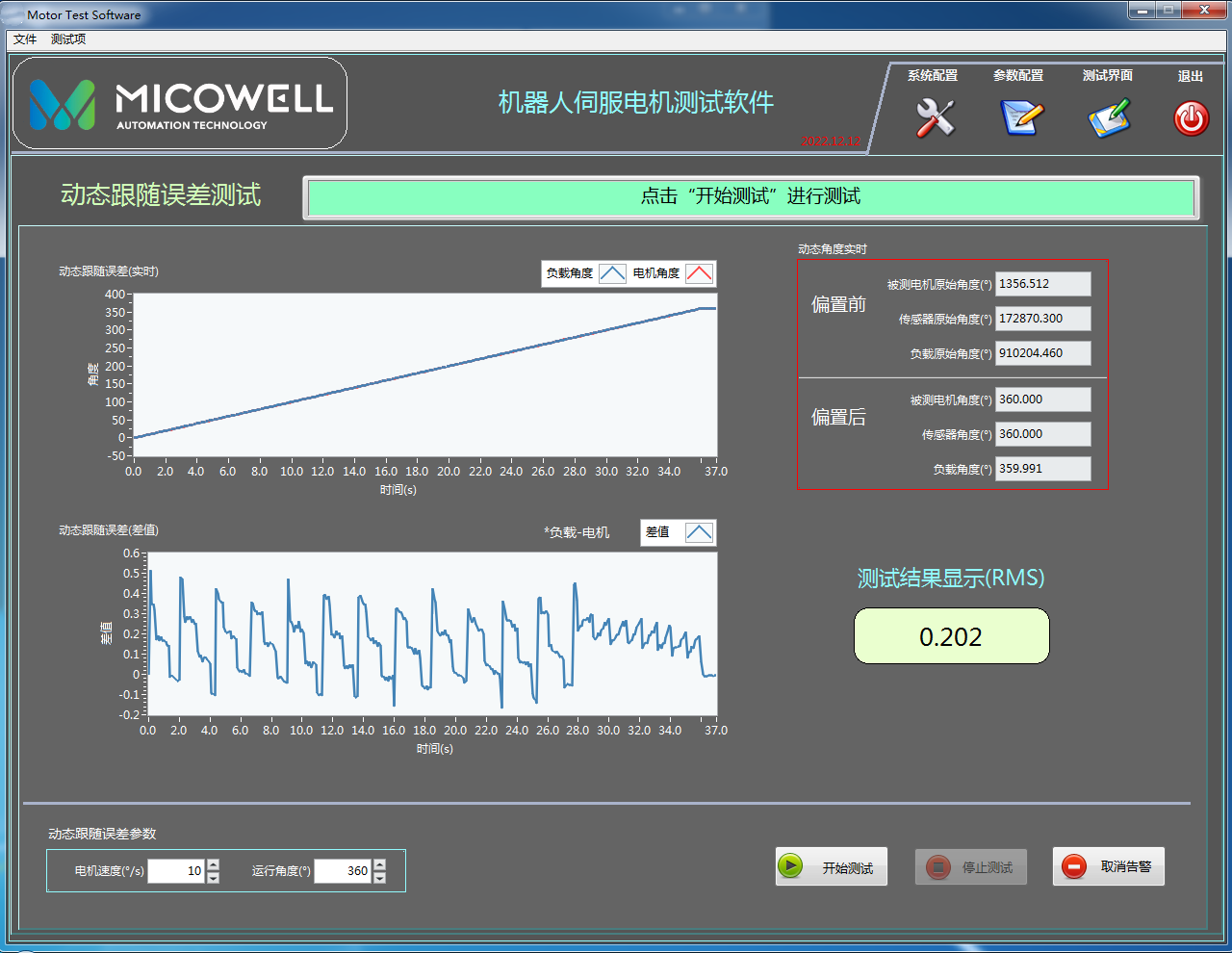

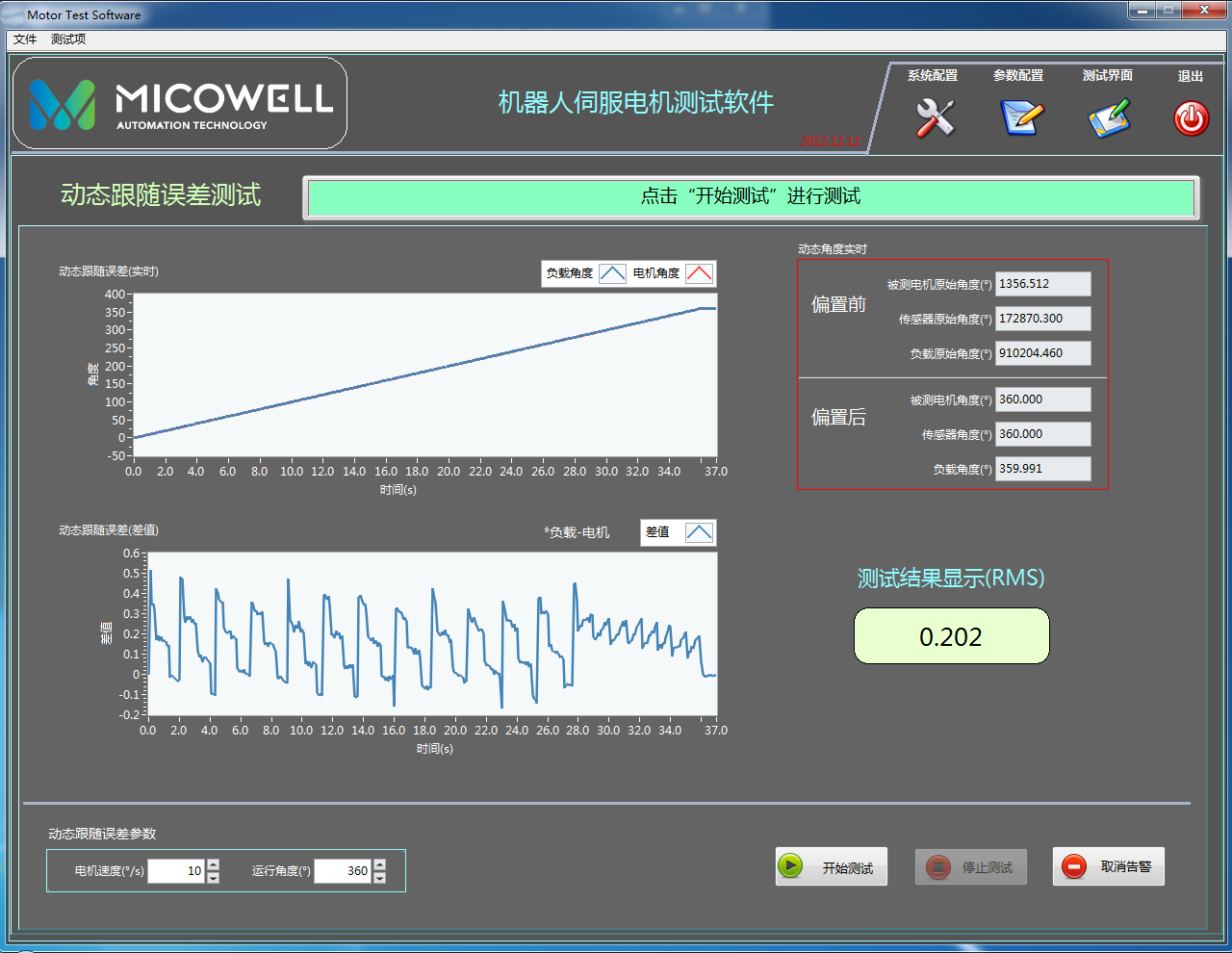

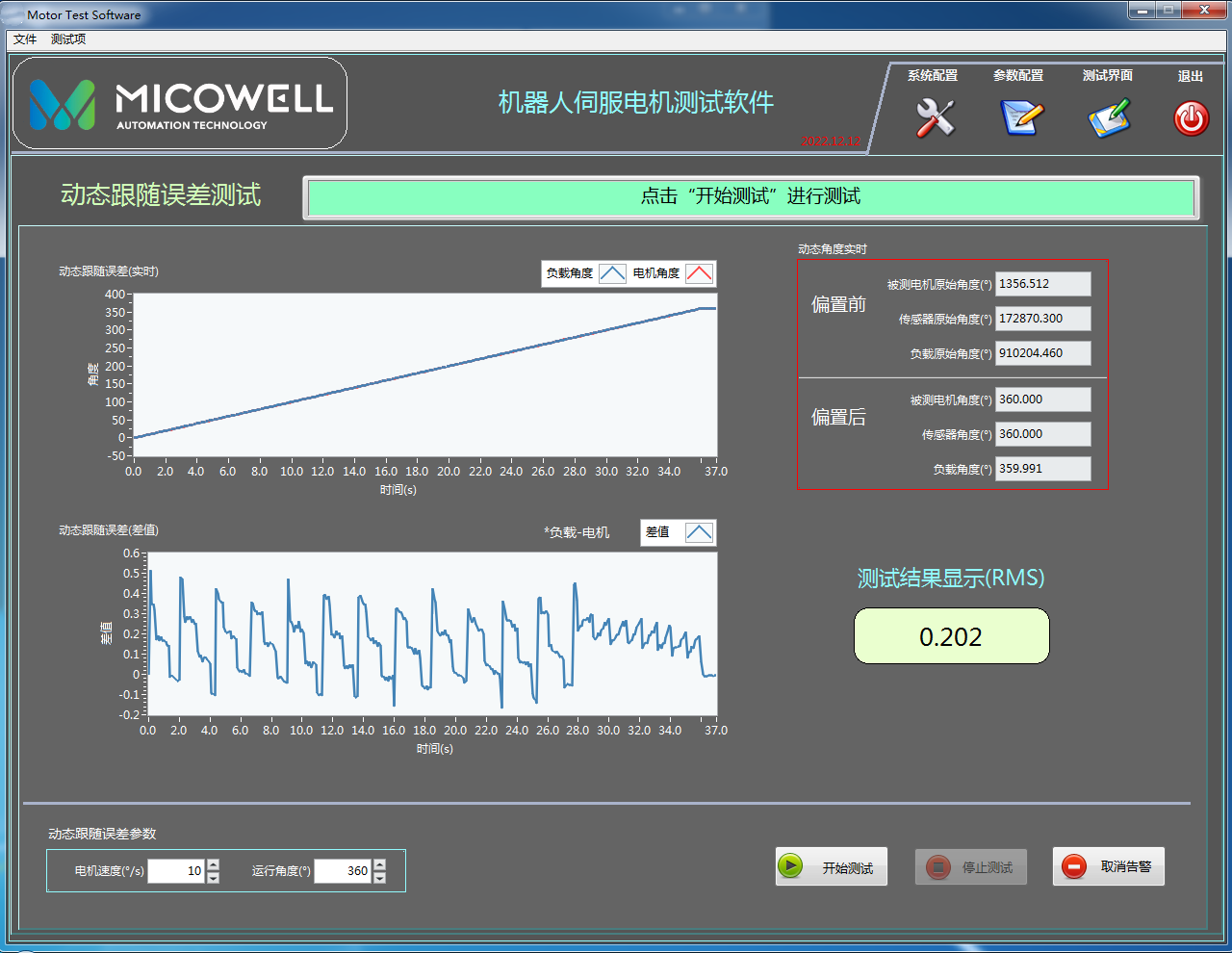

动态跟随误差测试

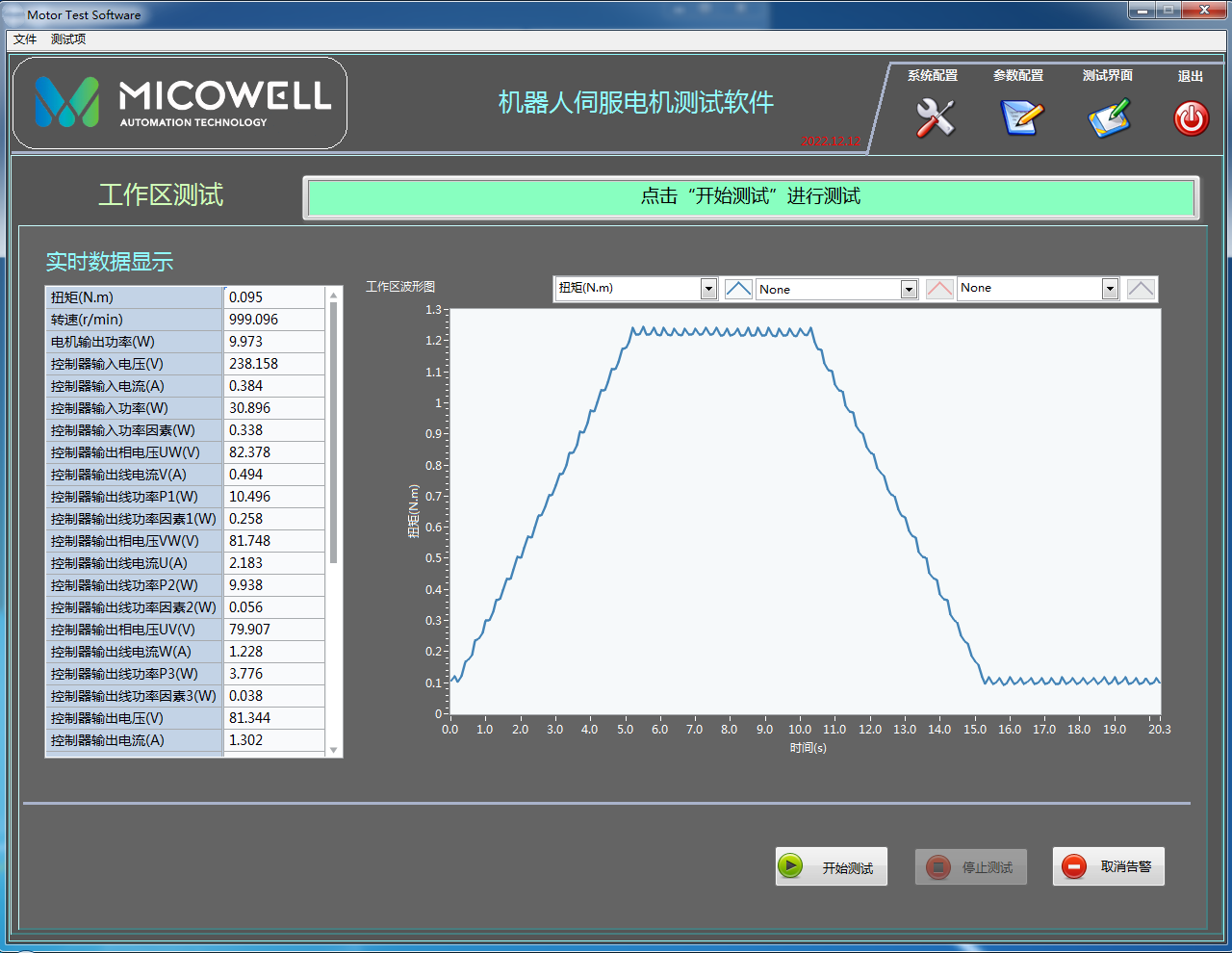

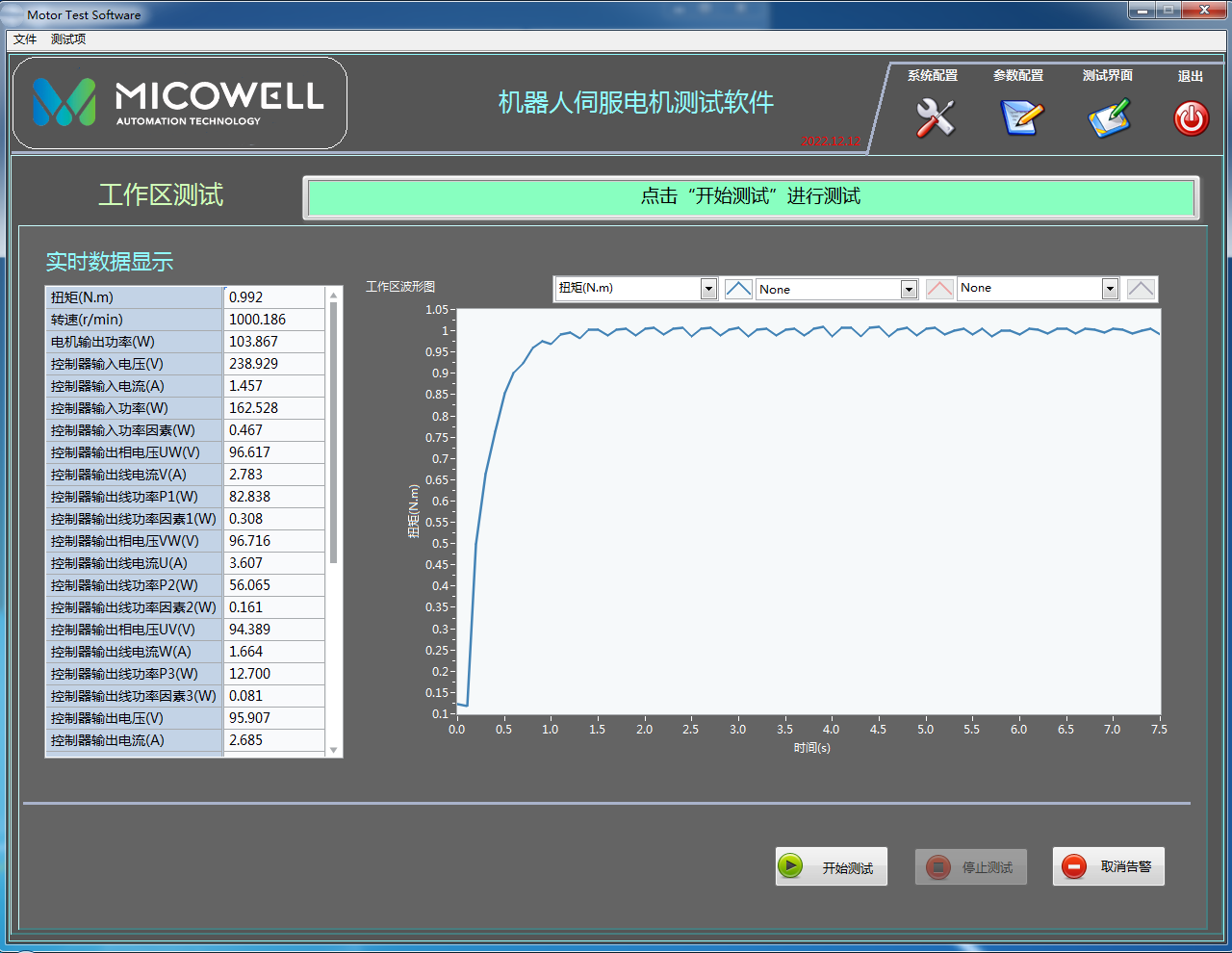

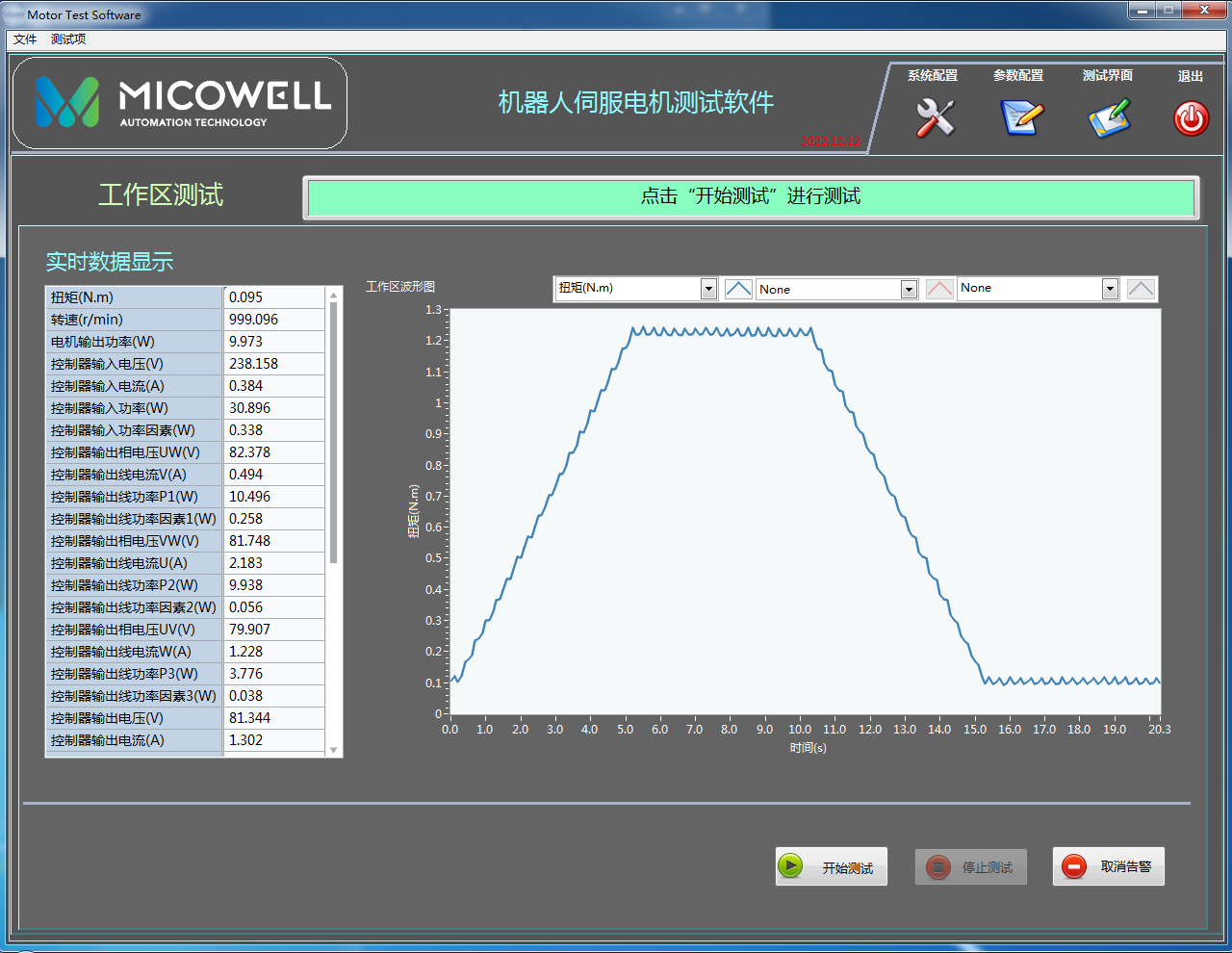

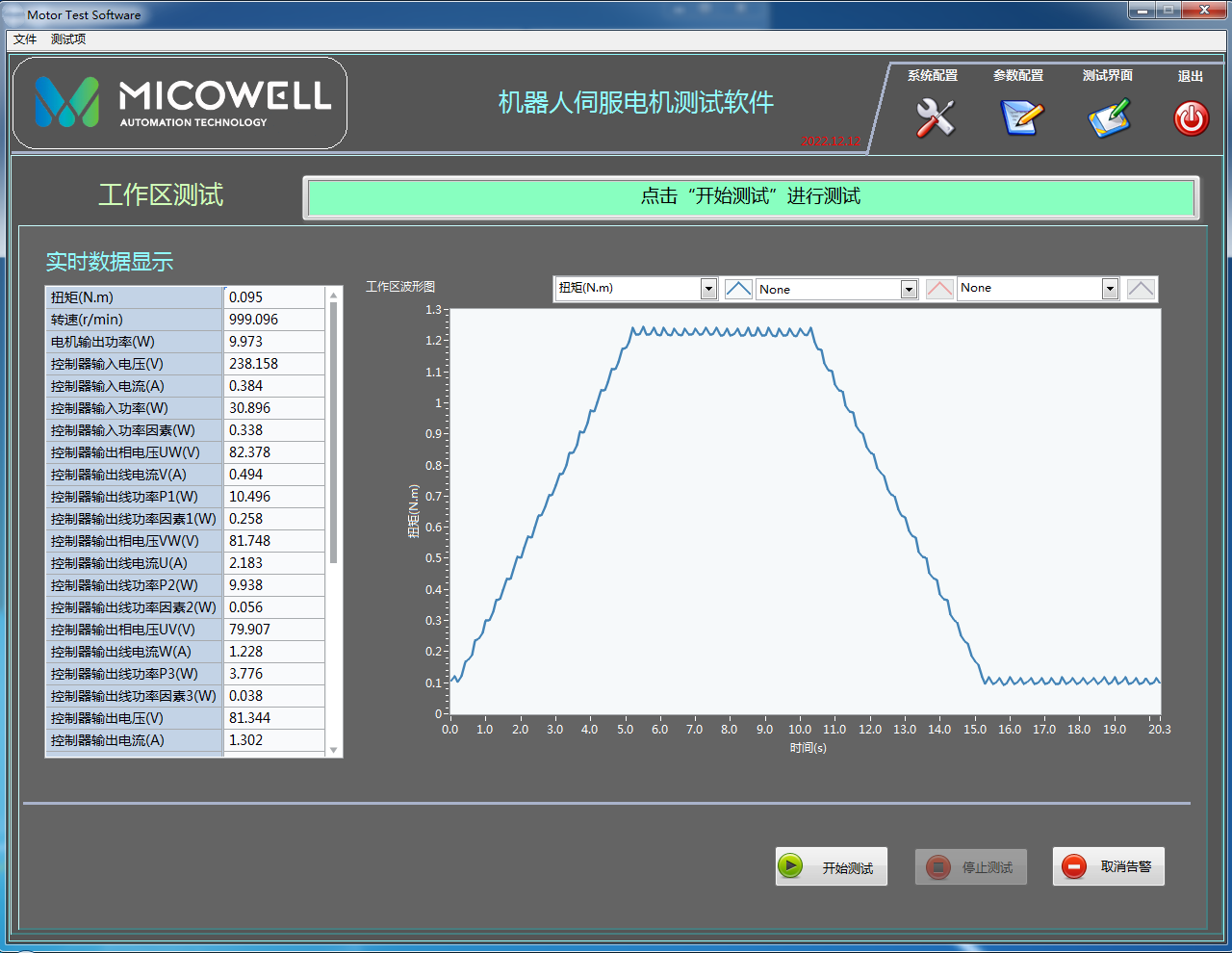

工作区测试界面

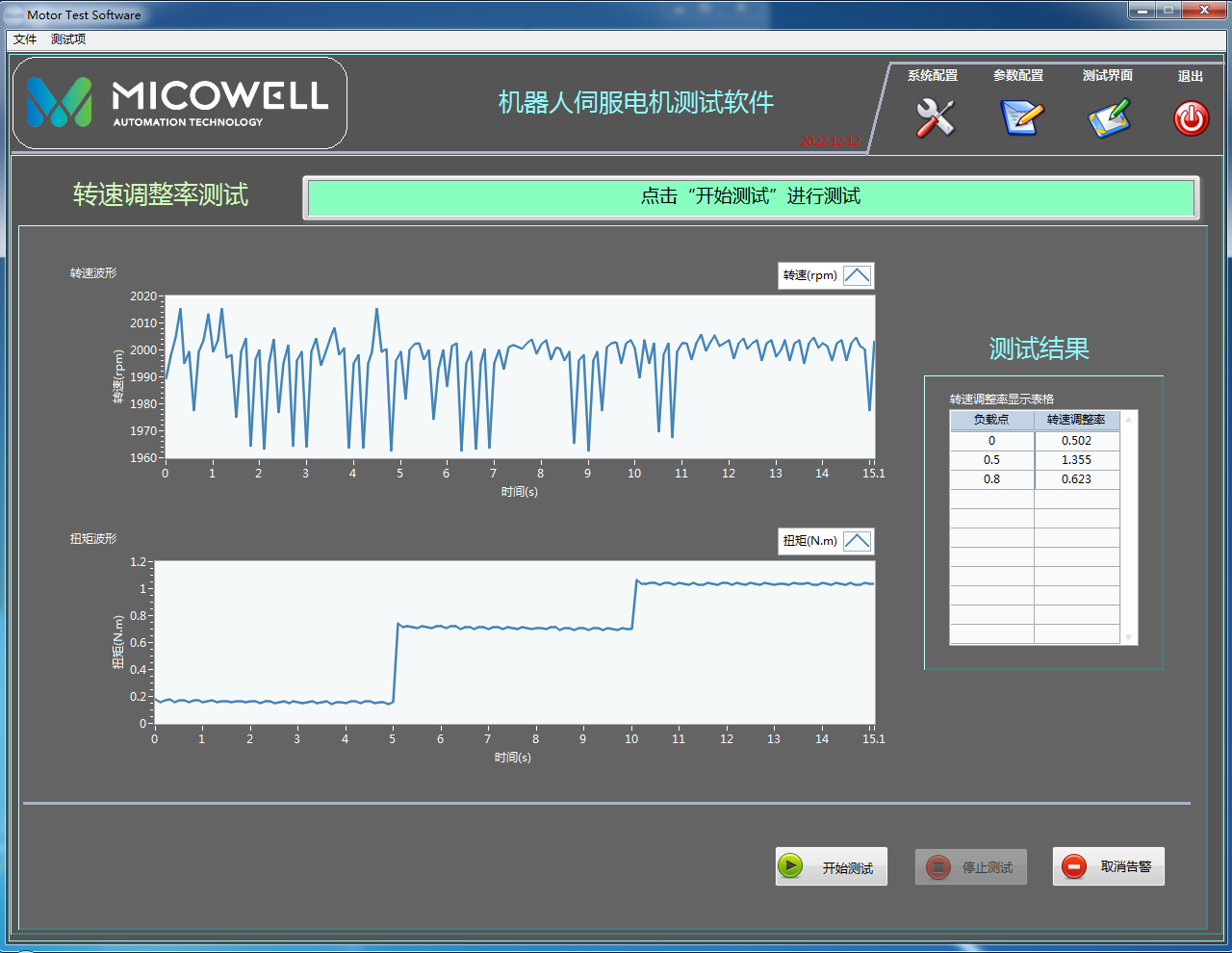

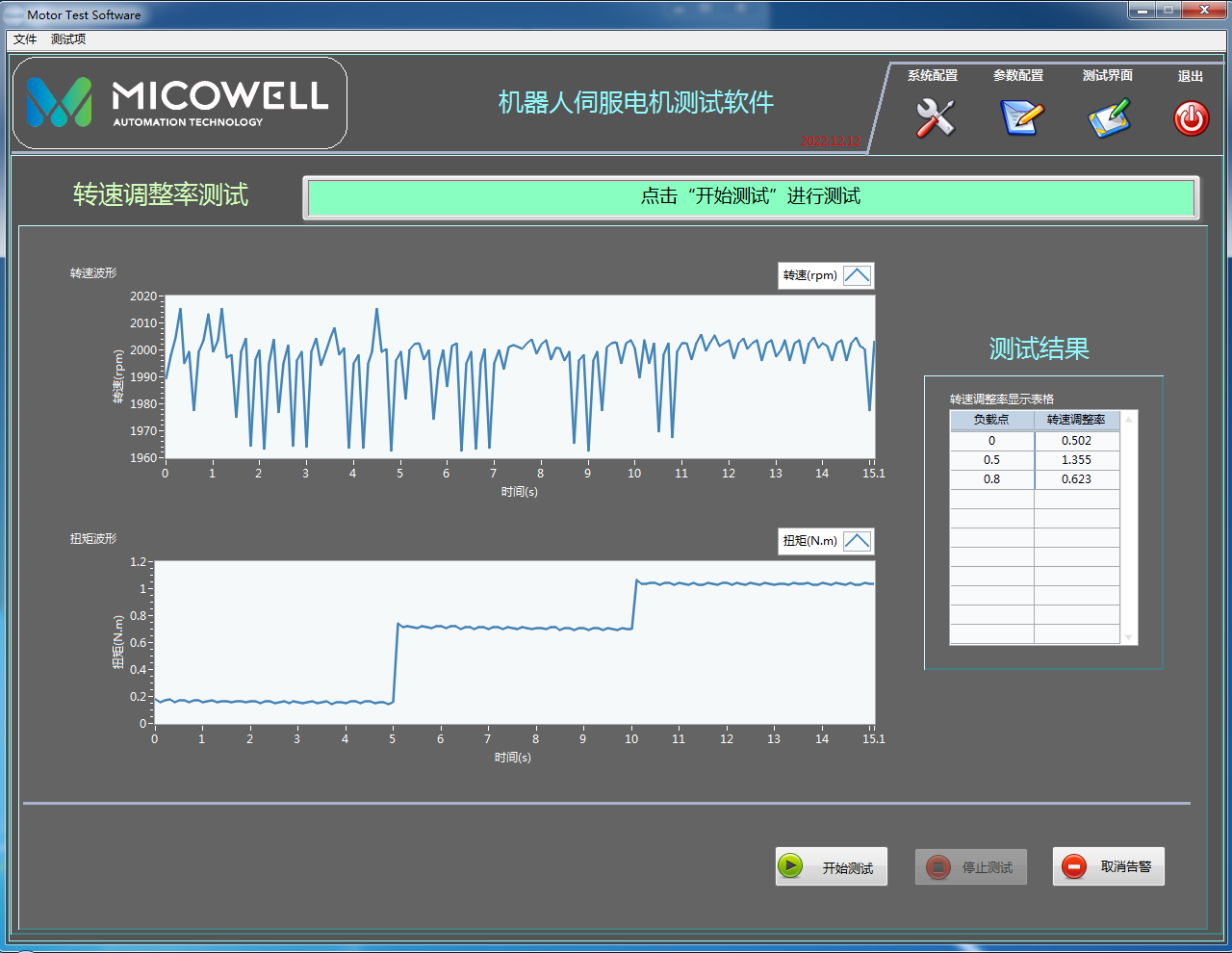

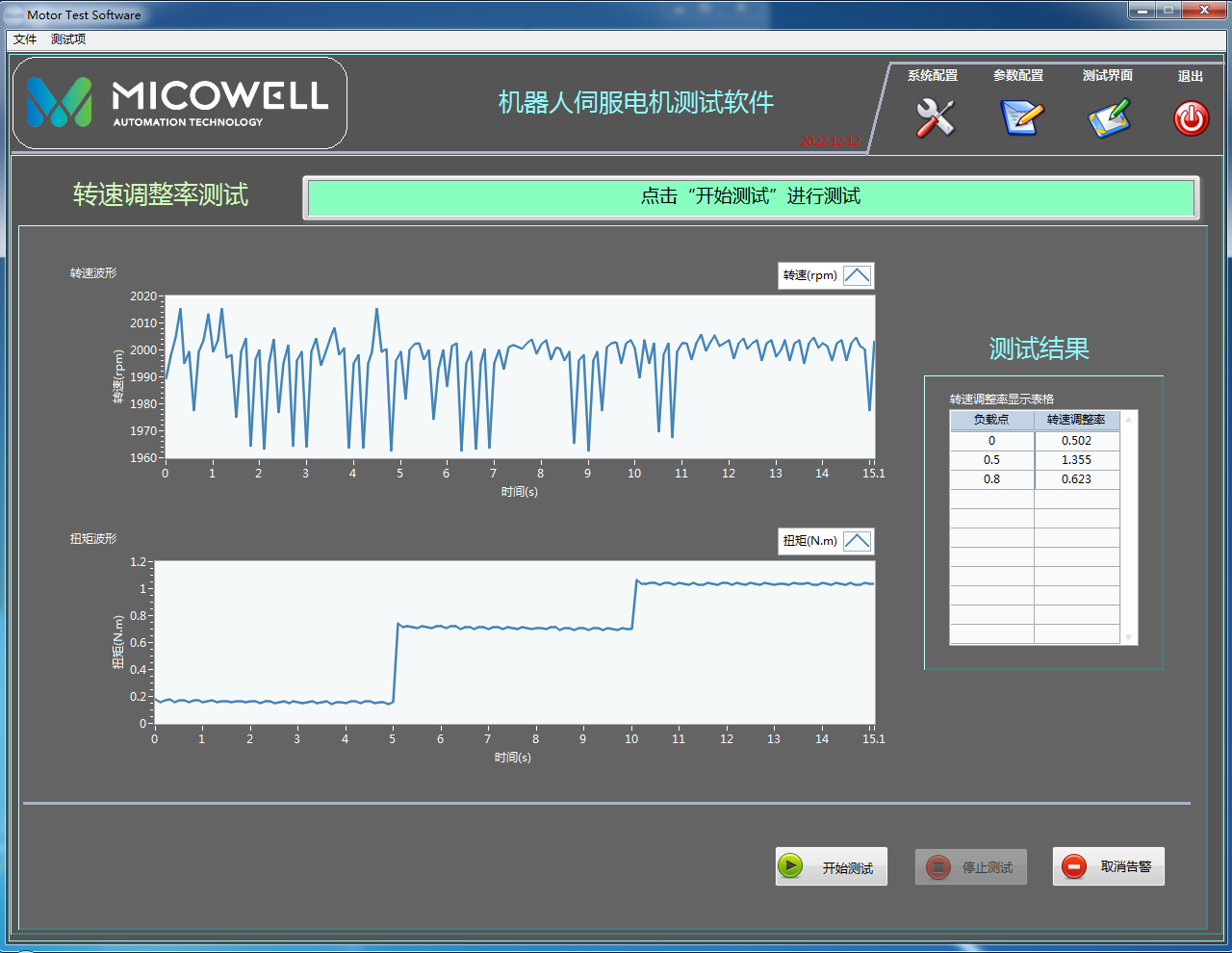

转速调整率界面

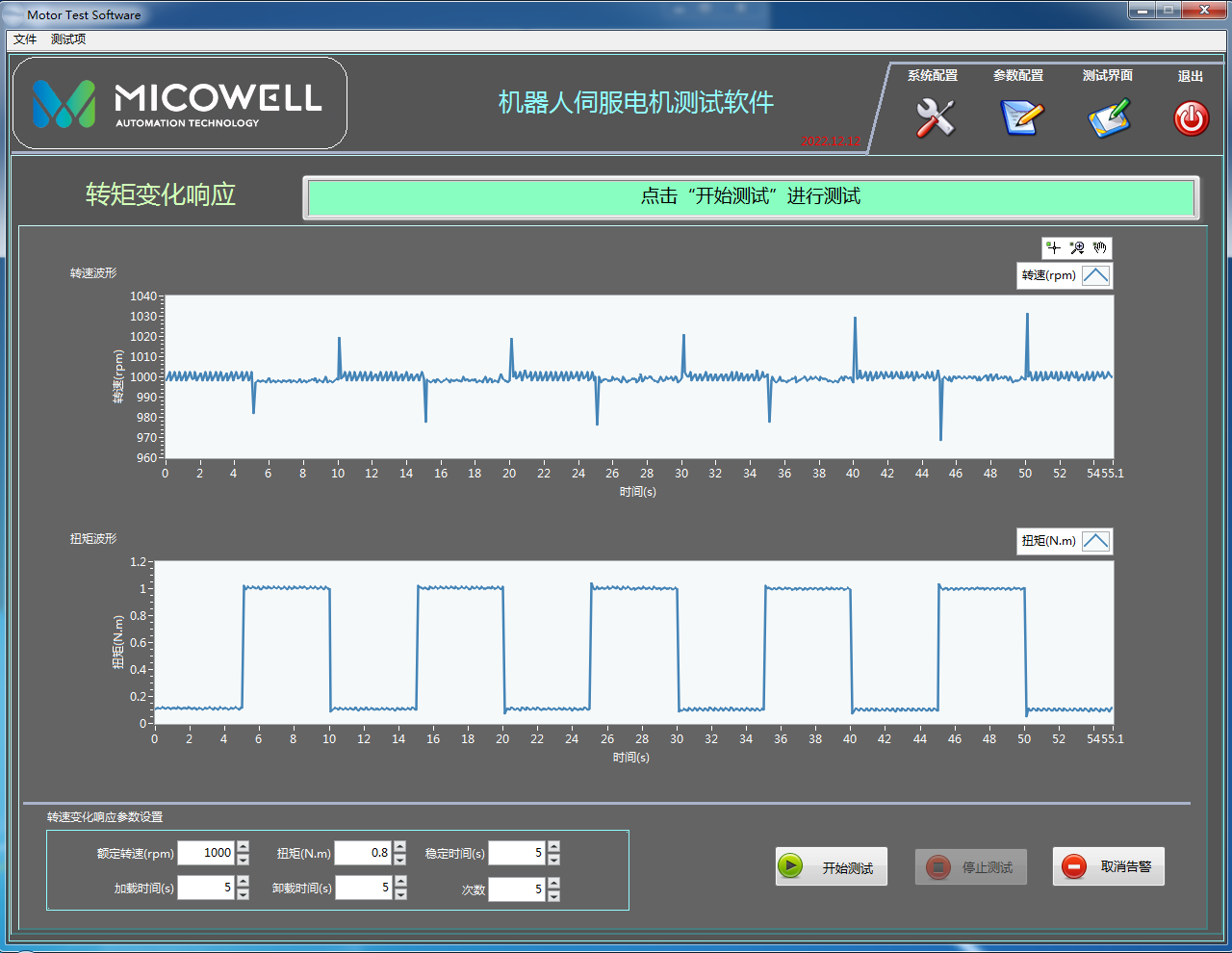

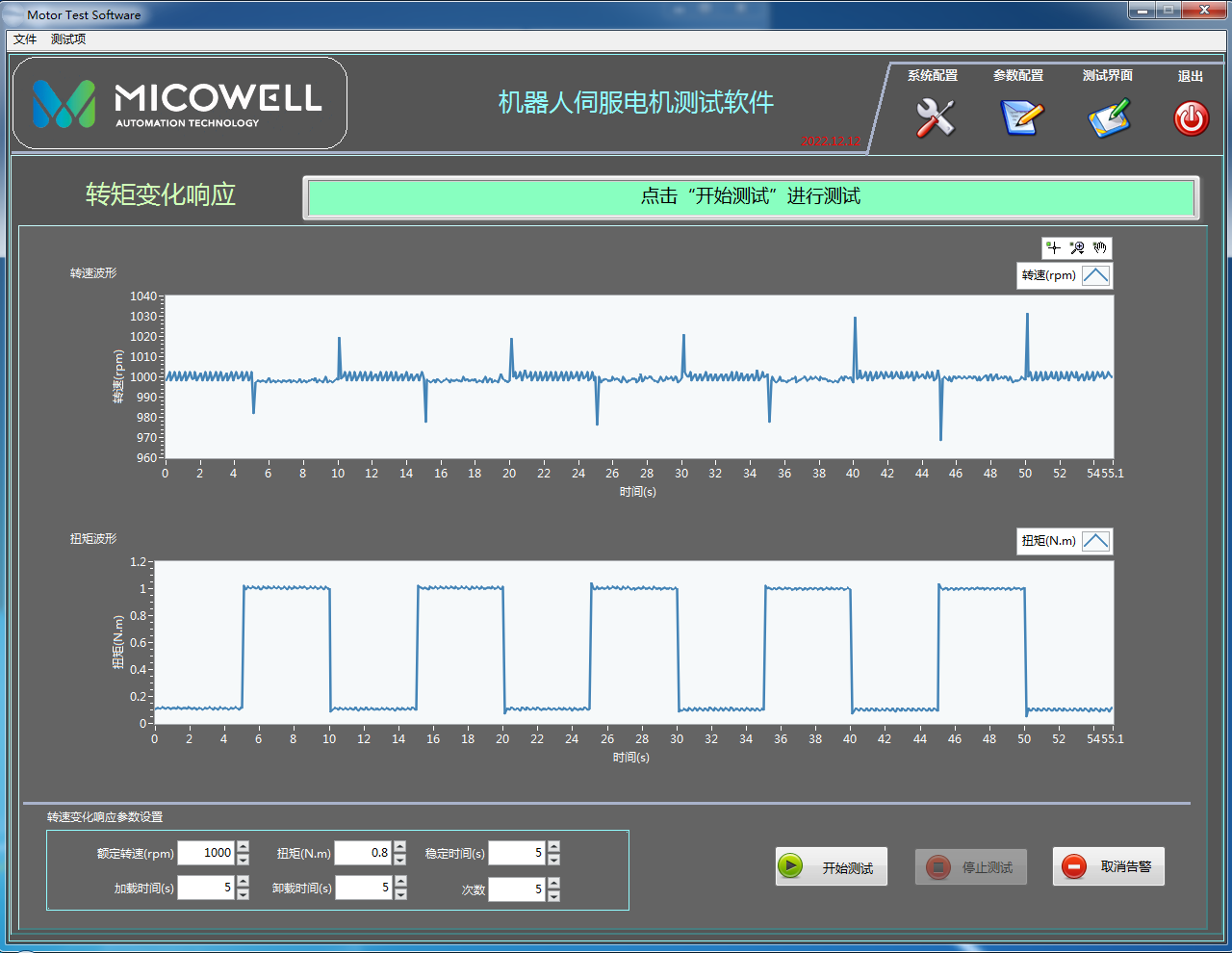

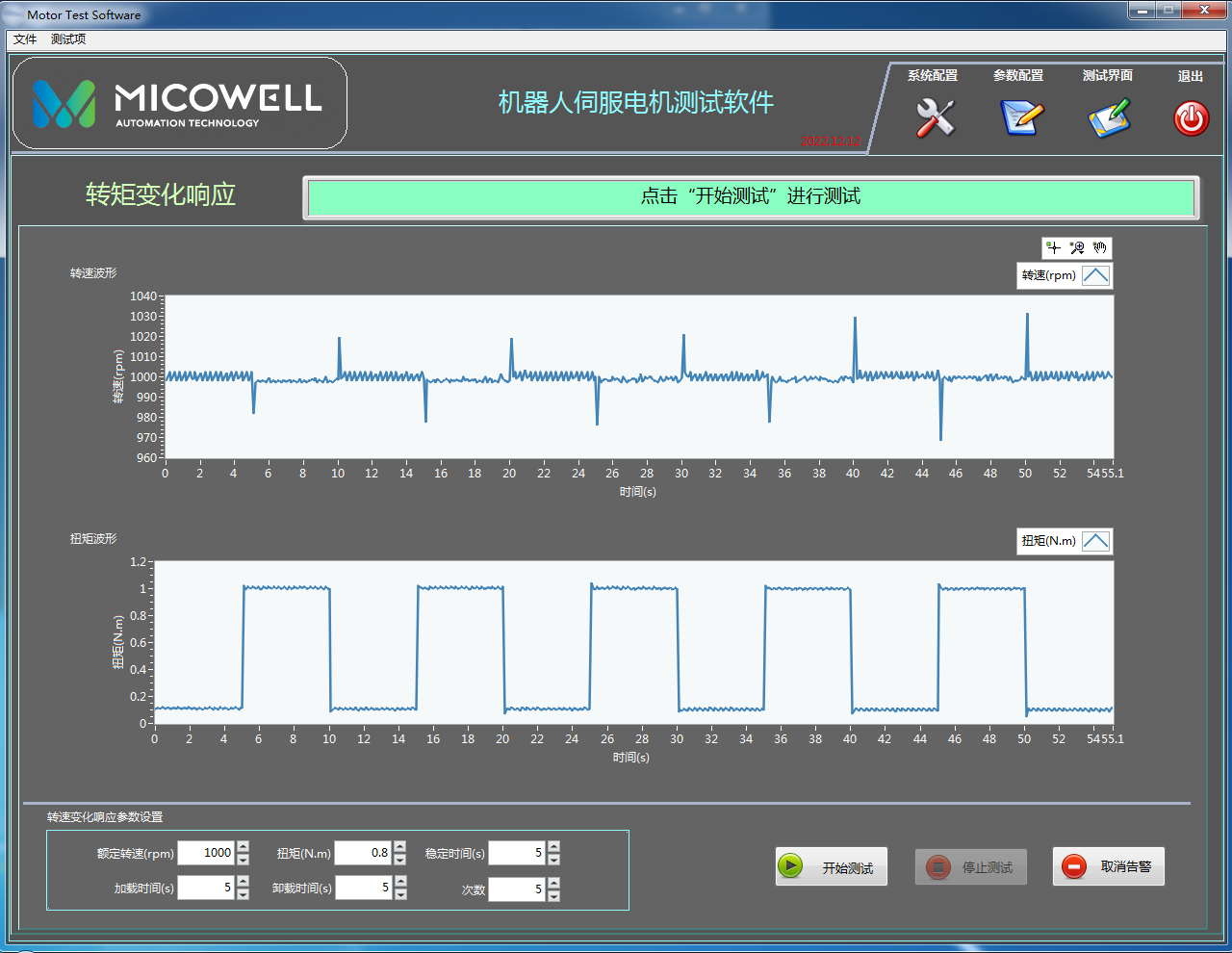

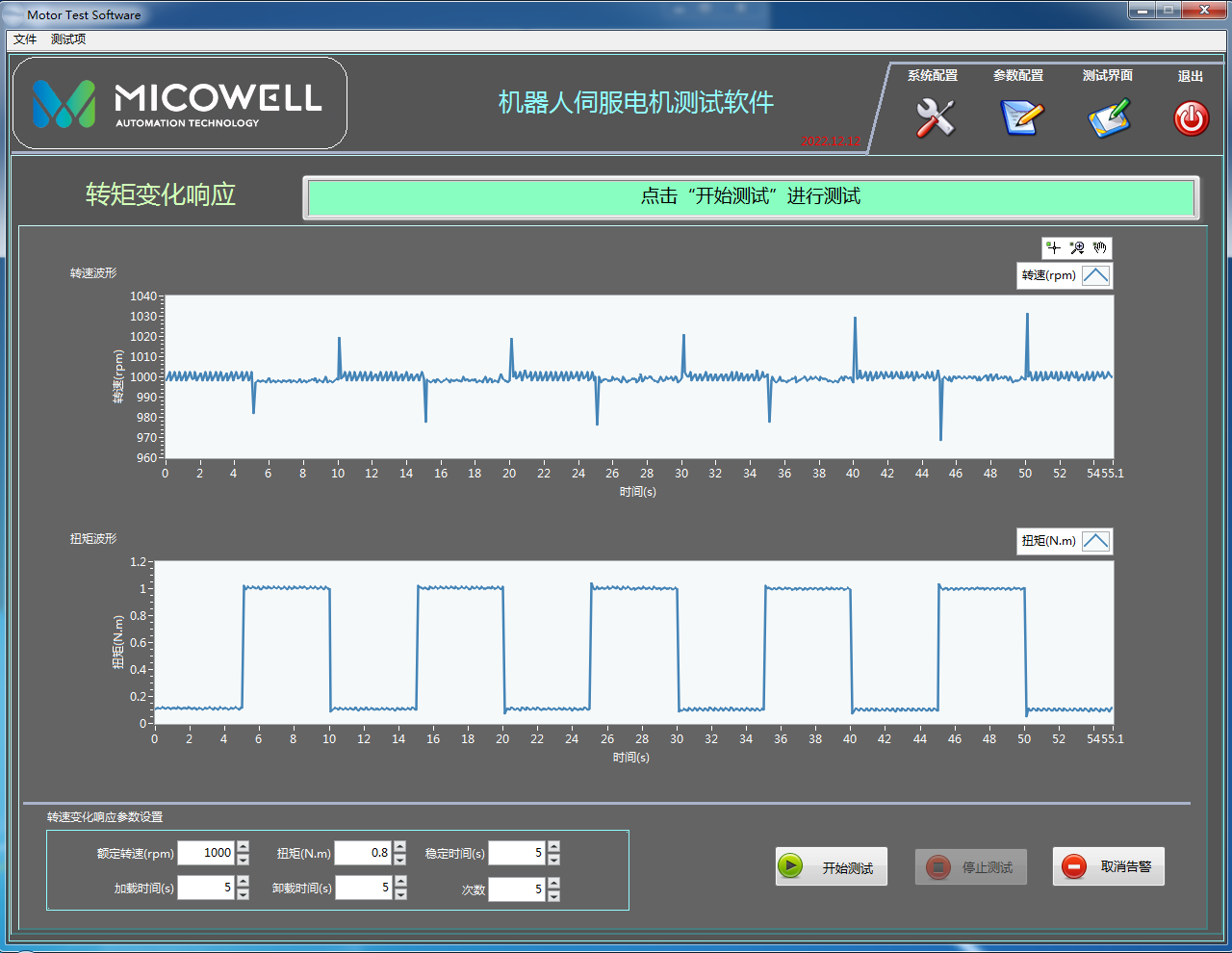

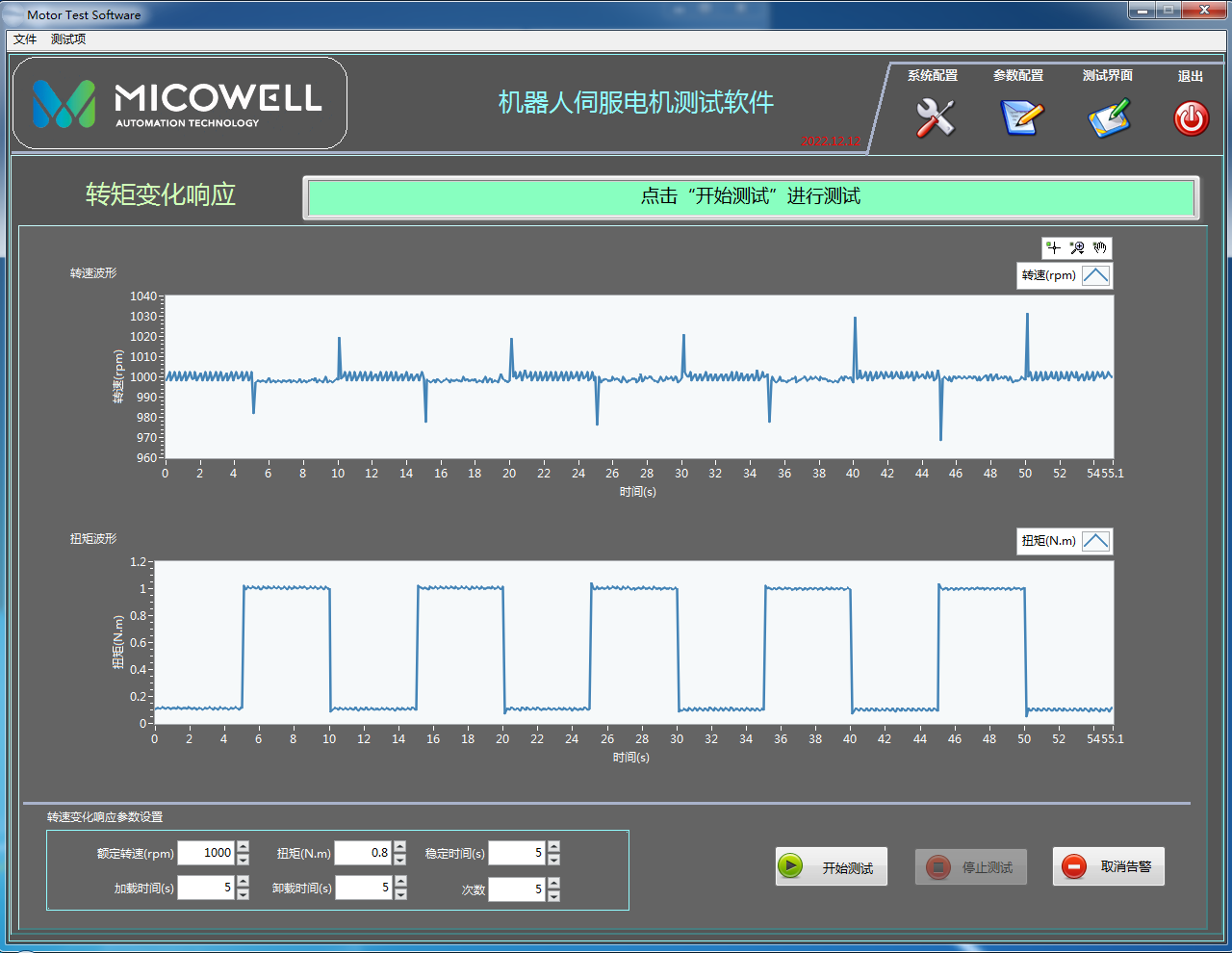

转矩变化响应界面

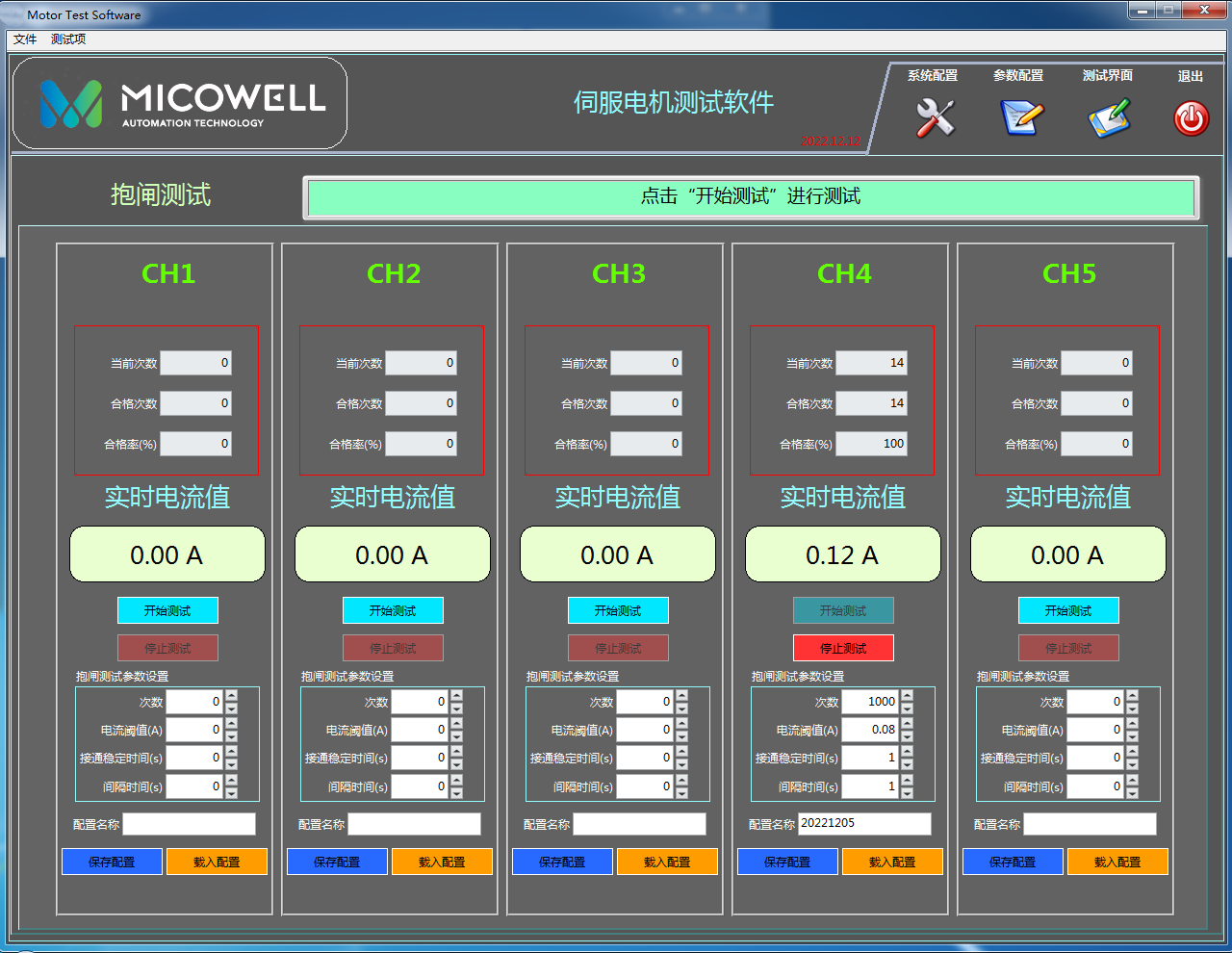

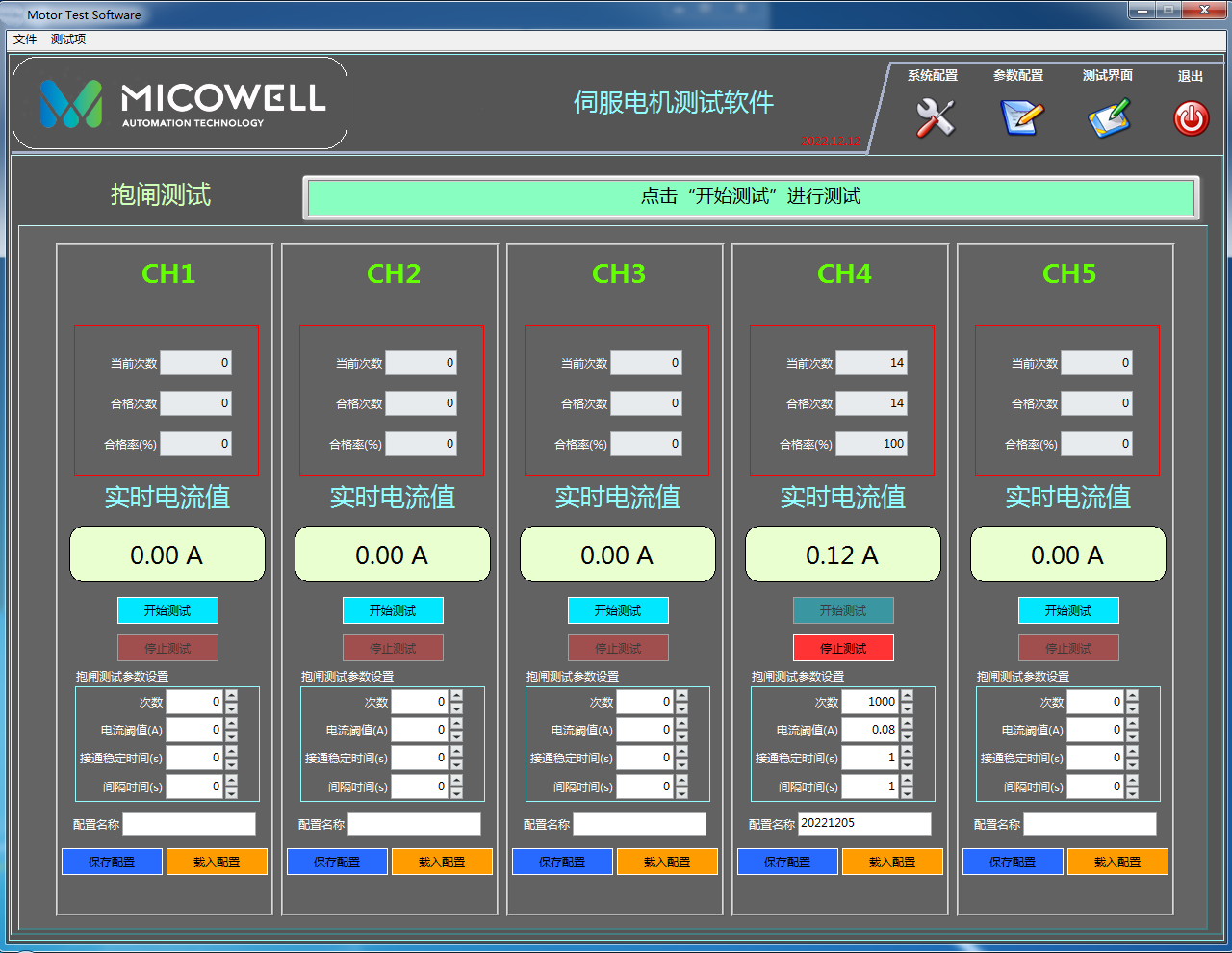

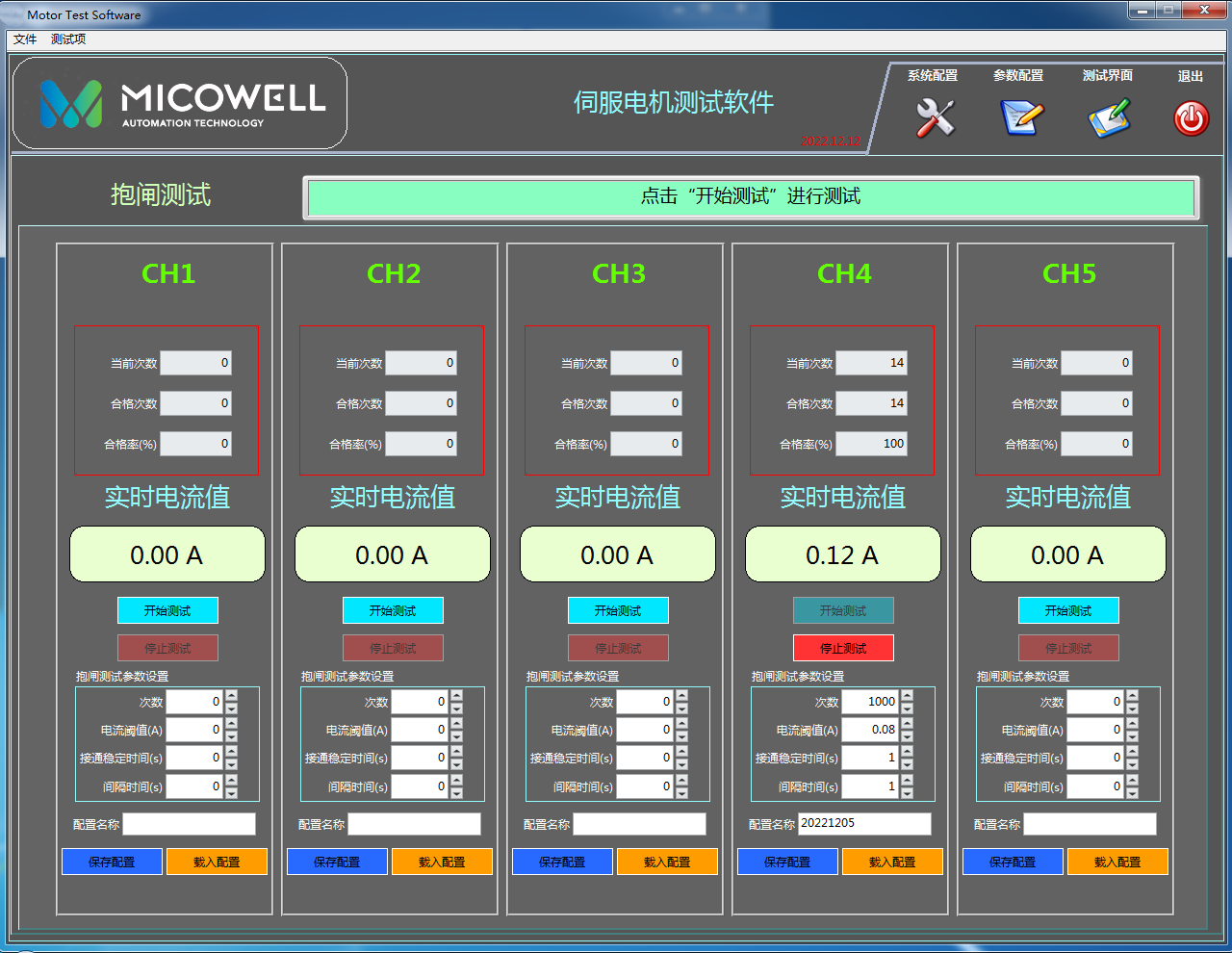

抱闸测试界面

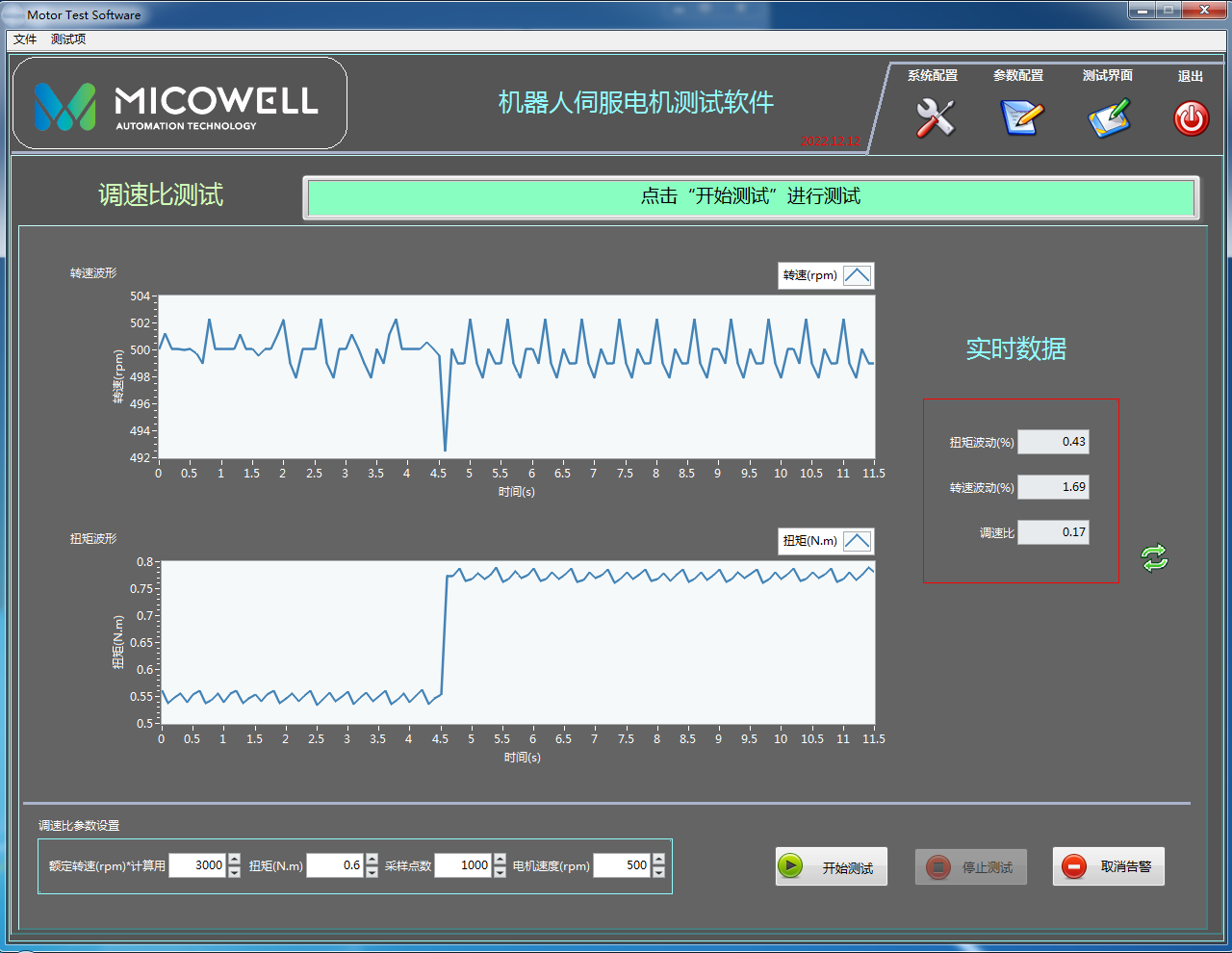

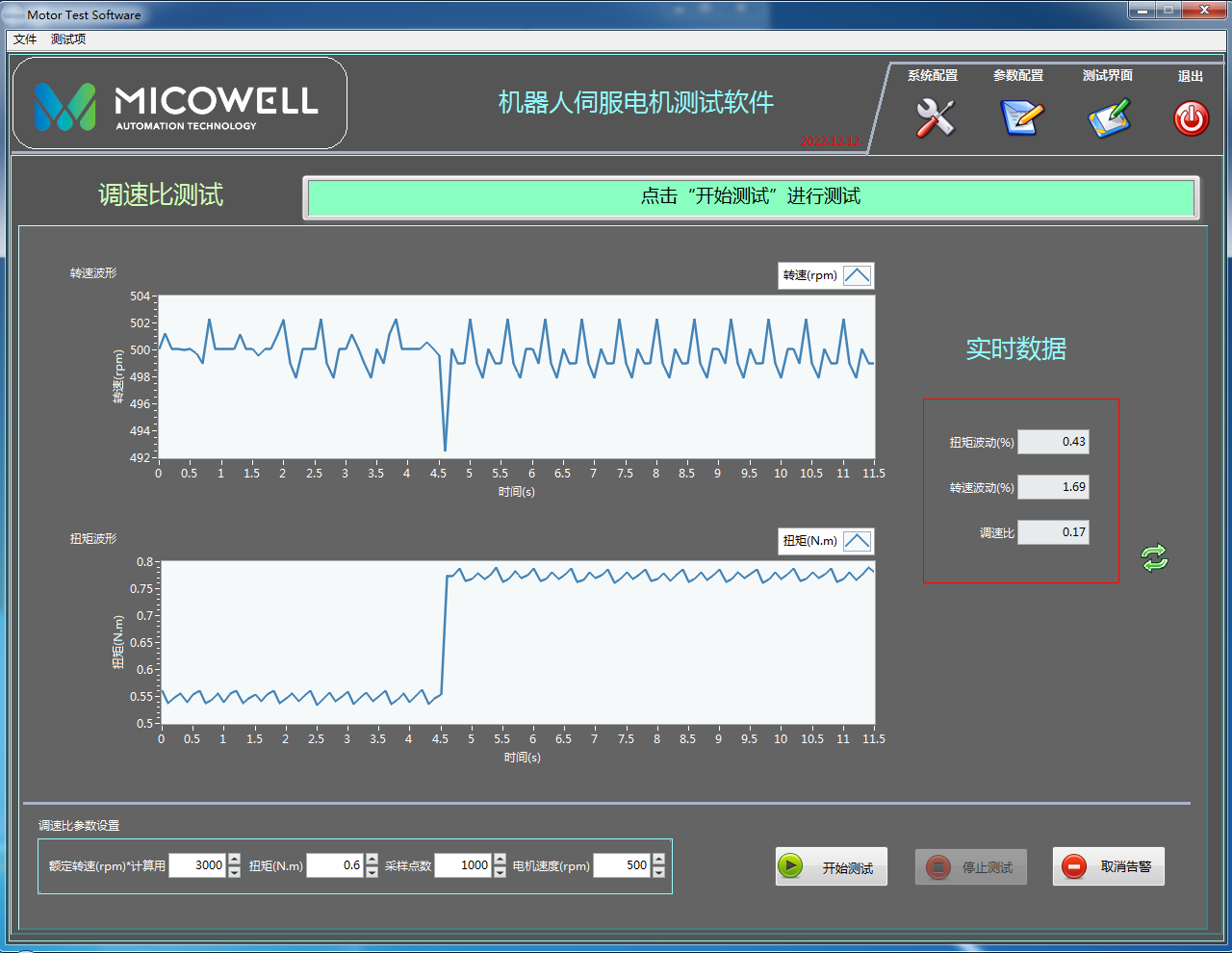

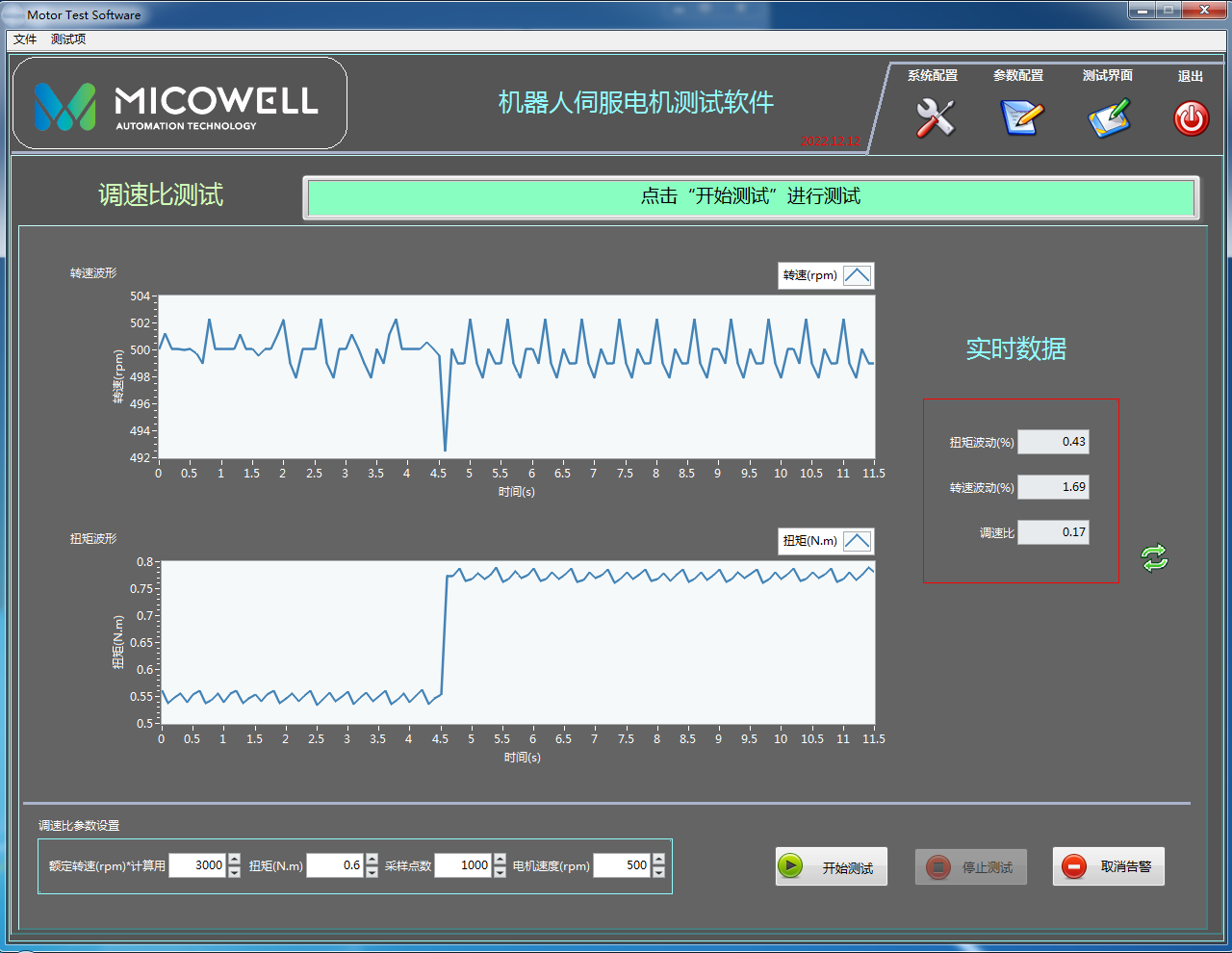

转调速比测试界面

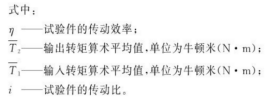

稳态跟随误差测试界面

手动测试(定点扭矩)界面

转速波动测试界面

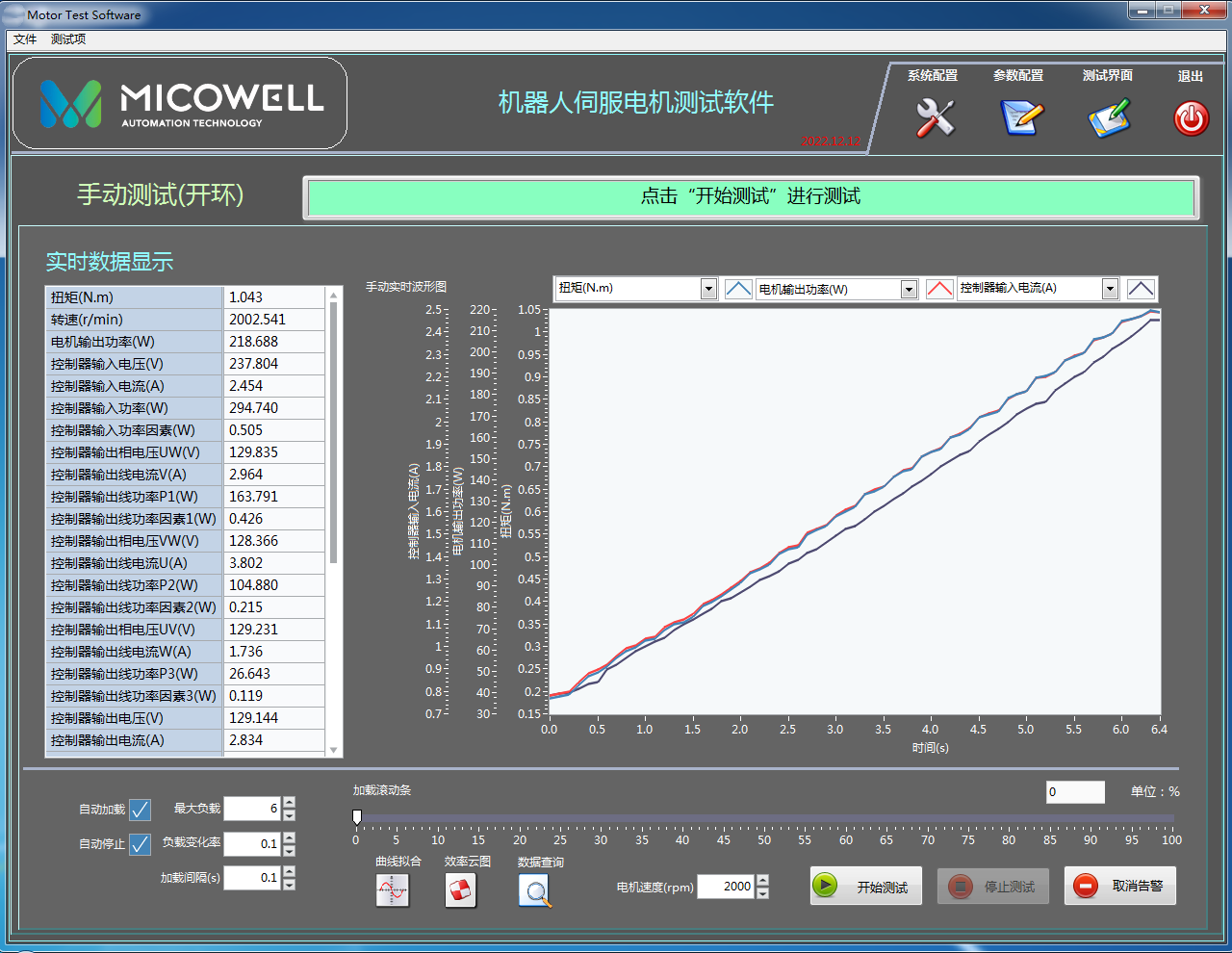

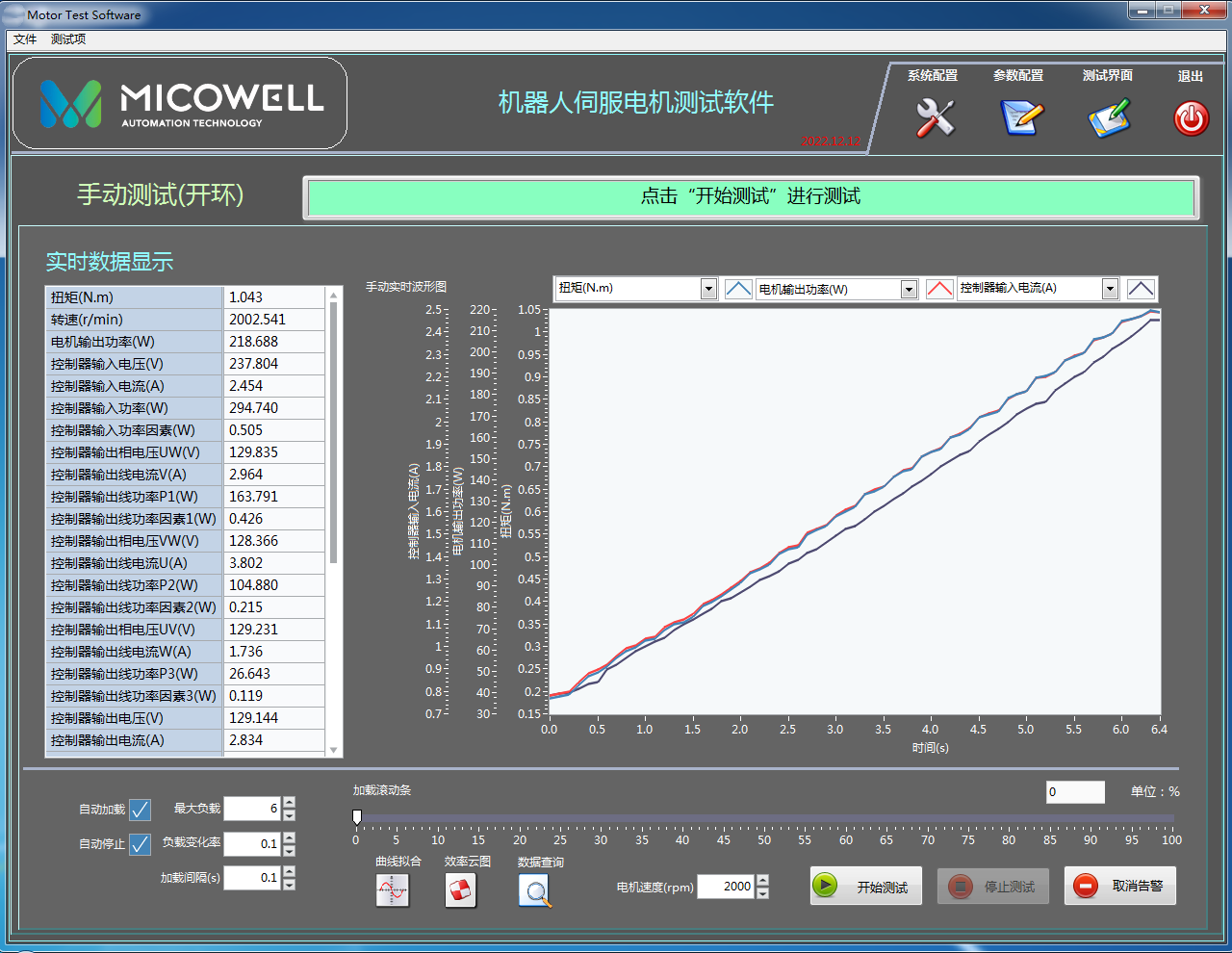

手动测试(开环)界面

稳速误差测试界面

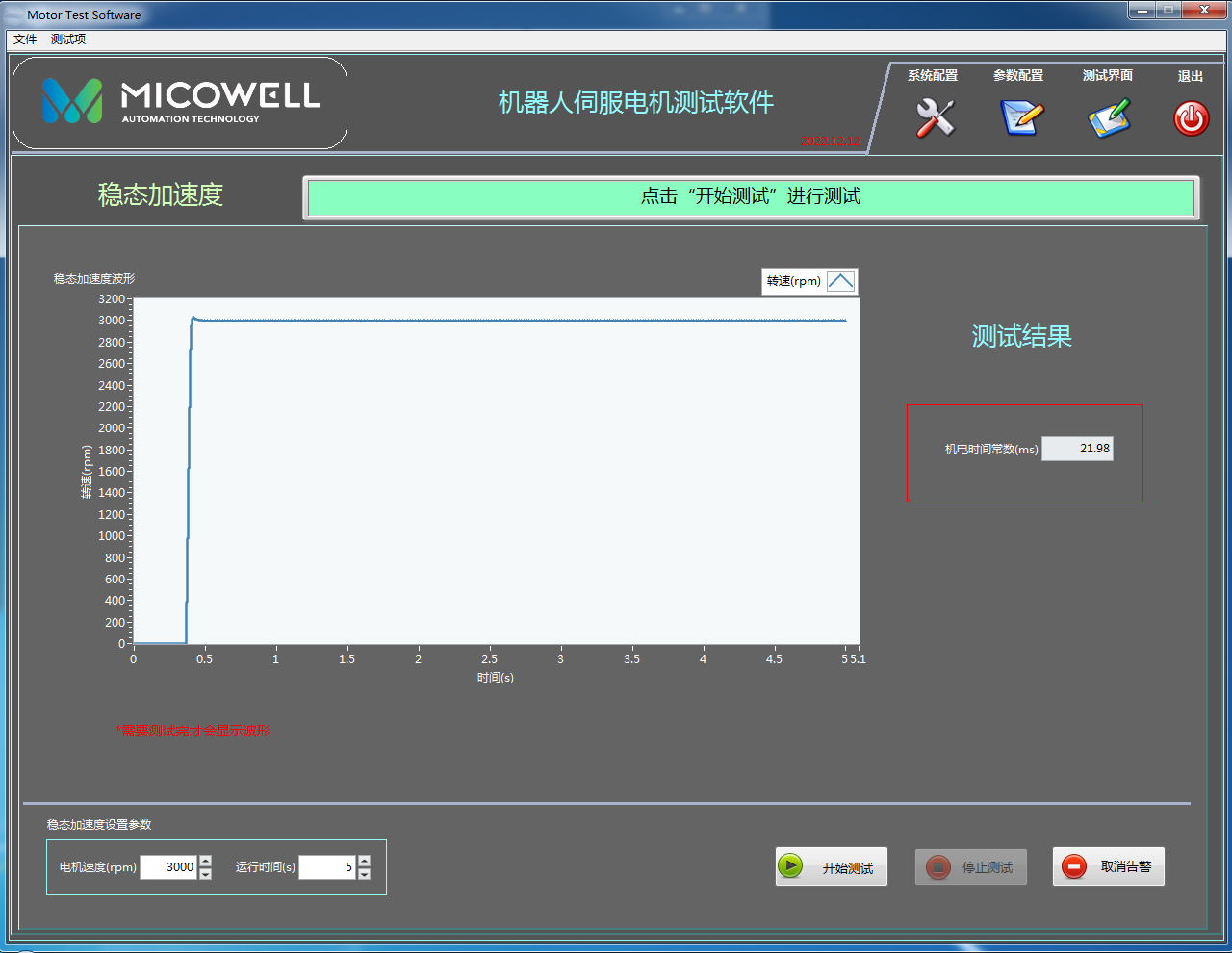

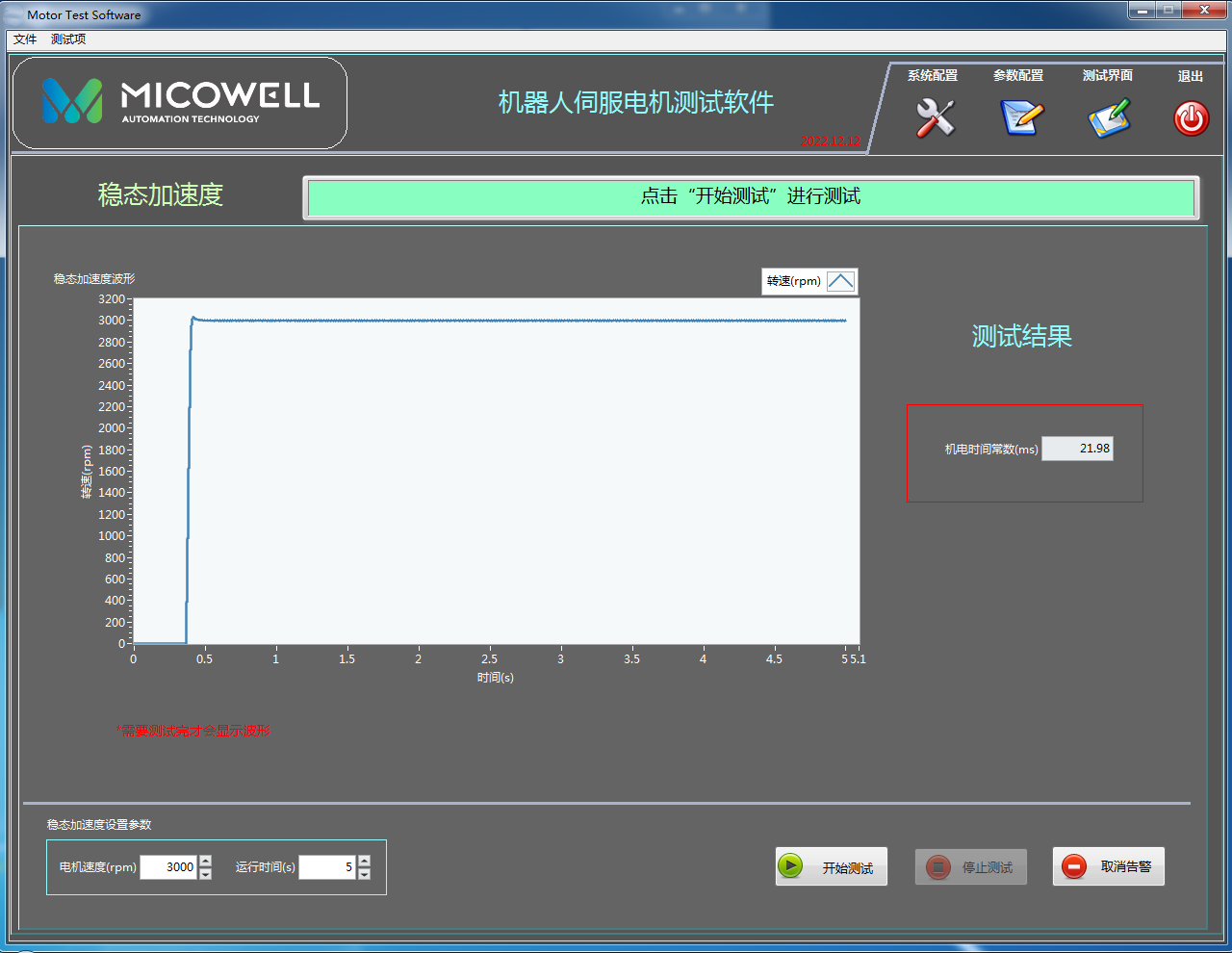

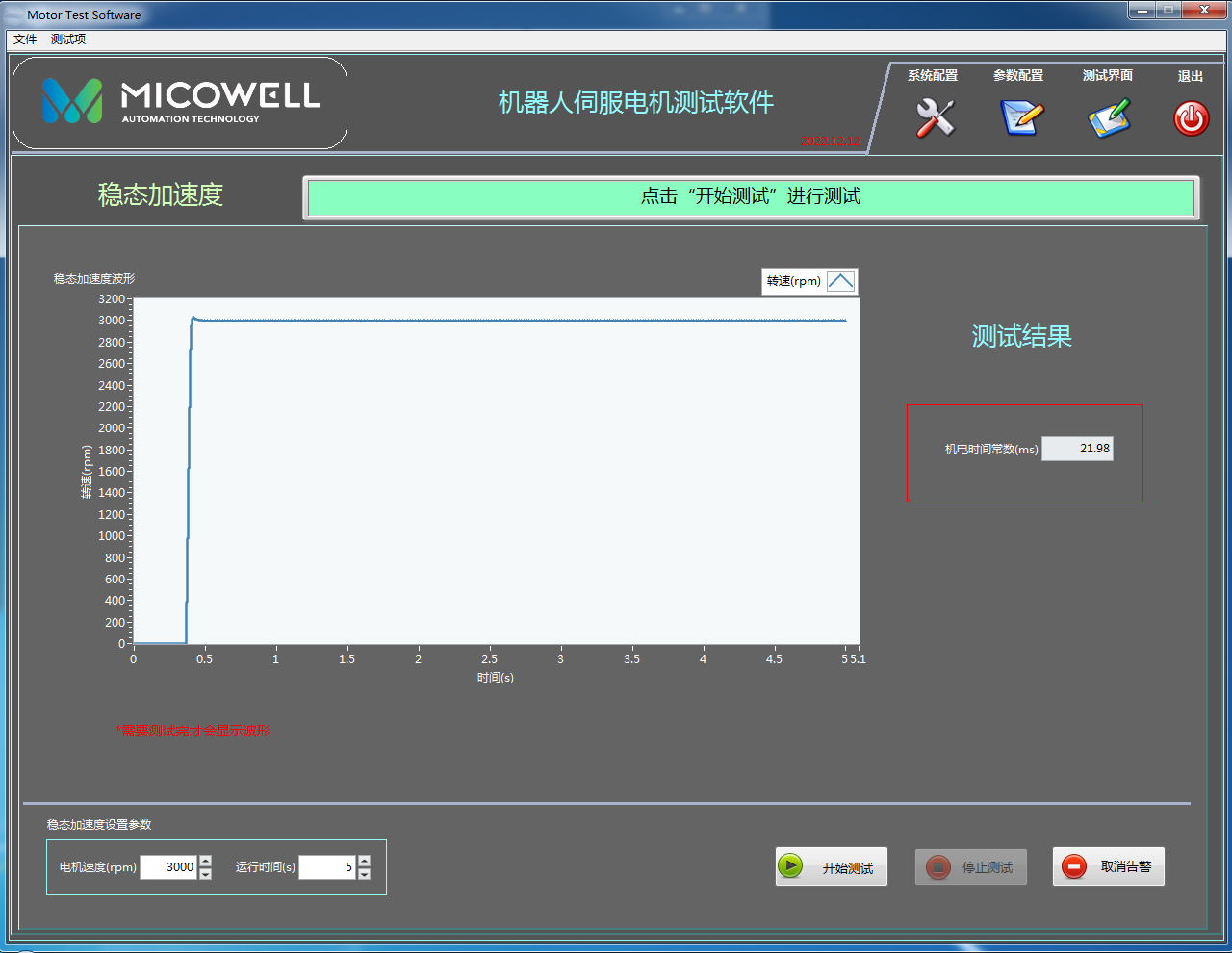

稳态加速度测试界面

工作区测试界面

转矩波动系统界面

现场应用案例:

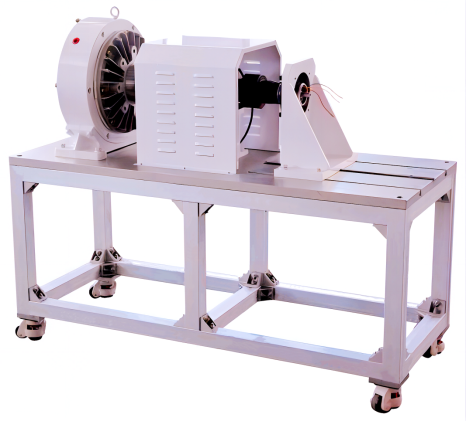

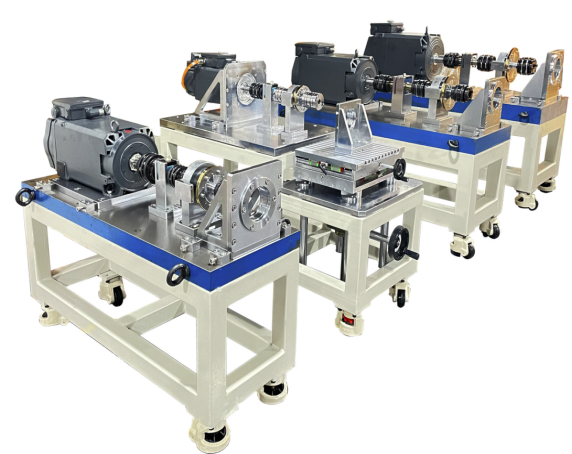

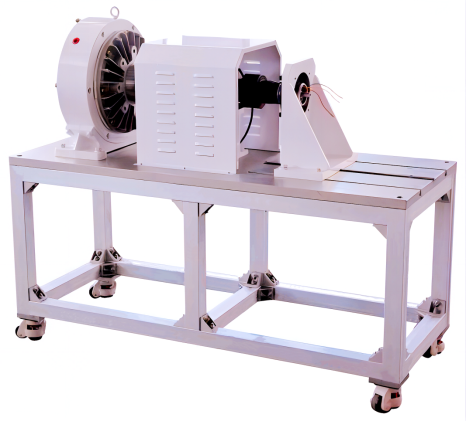

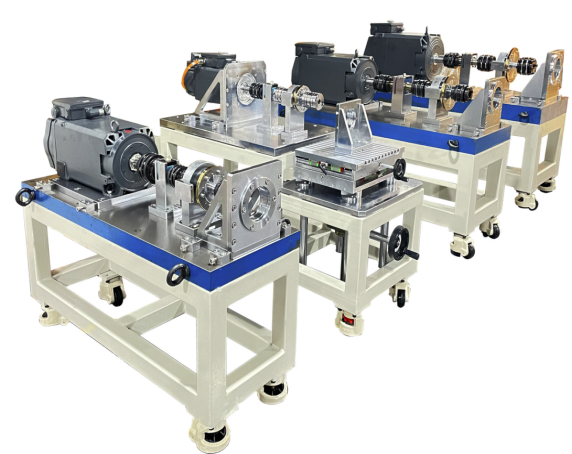

多工位电机寿命测试设备

多工位电机寿命测试设备

HD/AHD/BHD磁滞测功机

HD/AHD/BHD磁滞测功机

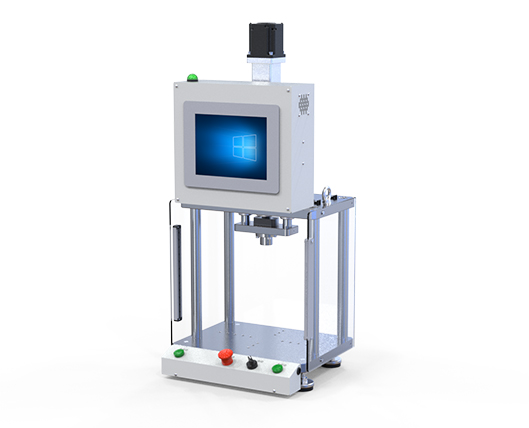

精密C型伺服压力机

精密C型伺服压力机

WD系列涡电流测功机

WD系列涡电流测功机

步进电机牵入牵出测试系统

步进电机牵入牵出测试系统